- ۲۲ شهریور ۹۵ , ۱۰:۳۸عنوان مطلب

- شهریور ۱۳۹۵ (۱۱)

- ارديبهشت ۱۳۹۵ (۵)

- دی ۱۳۹۴ (۲)

- آذر ۱۳۹۴ (۳)

- ۹۵/۰۶/۲۲عنوان مطلب

- ۹۵/۰۶/۲۲بورینگ

- ۹۵/۰۶/۱۹آشنایی با ریخته گری قالب ماسه ای

- ۹۵/۰۶/۱۹آشنایی با کولیس و ریزسنج

- ۹۵/۰۶/۱۹سوهان کاری، حرفه ای تخصصی

- ۹۵/۰۶/۱۹قالب سازی

- ۹۵/۰۶/۱۹دستگاه cncچیست وچگونه کار می کند

- ۹۵/۰۶/۱۹انواع ماشین فرزها

بورینگ:

معرفی :

یکی

از متنوع ترین روشهای ماشینکاری میباشد که دربخشهای بزرگ وسنگین ودرجاهایی

که تراشکاری, فرزکاری ومته کاری امکان پذیر نمیباشد مورد استفاده

قرارمیگیرد.مثل(قاب موتور وسایر محفظه های ماشینی).

عملیات بورینگ:

عملیات بورینگ را باید روی قطعاتی که دارای یک سوراخ اولیه باشند اجرا

نمود. این سوراخ می تواند توسط مته ایجاد شده یا از طریق ریخته گری، فورج

یا اکسترود به وجود آمده باشد. این روش عمدتاً برای مواردی استفاده می شود

که تلرانسهای ابعادی بسته و کیفیت سطح خوب مورد نیاز باشد.

با این روش می توان عملیات صیغل کاری وفرزکاری را,آن هم به طور دقیق روی قطعات انجام داد.

همچنین میتوان با این روش عملیاتی چون تراشکاری,سنگ زنی (سنباده زنی)وچرخ دنده تراشی راهم روی قطعات انجام داد.

مدل های مختلف بورینگ(types):

-1 ماشین بورینگ افقی (horizaontal):

- قطعه کار روی دستگاه ثابت می باشد وابزار بدورود آن میچرخد.

-

با استفاده از این ماشین می توان خیلی از کارها چون ,برقوکاری-

تراشکاری-پیچ زنی –صیغل کاری وشیارزنی وکارهای خسته کننده وپردردسر را

انجام داد.

- میتوان با این روش قطعات نا متقارن را به آسانی روی دستگا ه نگه داشت وعملیات ماشینکاری را روی ان انجام داد.

اکثر عملیات تراشکاری که در حالت تراشکاری خارجی انجام می شوند را می توان در حالت تراشکاری داخلی نیز یافت . در حالت تراشکاری خارجی میزان طول آزاد ابزار (Overhang) تحت تاثیر طول قطعه کار نیست و می توان ابعاد ابزارگیر را به نحوی انتخاب کرد که بتواند در برابر تنشهای ناشی از برش مقاومت نمایند. اما در عملیات داخلی تراشی ابعاد ابزار بشدت توسط قطر و طول سوراخ قطعه کار محدود می گردد. یک قانون کلی که برای همه موارد ماشینکاری کاربرد دارد این است که همیشه باید طول آزاد ابزار (L) را به حداقل برسانیم تا بهترین پایداری امکانپذیر و به وسیله آن دقت لازم، حاصل گردد. در عملیات بورینگ ترجیحا میزان طول آزاد ابزار (L) را باید به حداقل برسانیم تا بهترین پایداری امکانپذیر و به وسیله آن دقت لازم، حاصل گردد. در مورد عملیات بورینگ عمق سوراخ تعیین کننده میزان طول آزاد ابزار خواهد. با افزایش قطر ابزار D، پایداری افزایش می یابد. اما این امکان محدود است زیرا باید فضای مجاز برای تخلیه براده و حرکتهای شعاعی ابزار را نیز در نظر داشت. پایداری ابزار را می توان توسط نسبت طول آزاد L به قطر ابزار D تعریف کرد : هر قدر مقدار این نسبت (L/D) کوچکتر باشد پایداری بهتری خواهیم داشت.

2-ماشینهای بورینگ عمومی(vertical)

- قطعه کار روی میز یک ماشین افقی دوران می کند وابزار ثابت درجای خود باقی میماند.

- قطعات بزرگ وسنگین را اکثرا روی این ماشین بورینگ سوار می کنند.

- دراین نوع ماشین کاری ابزار های چند گانه میتوانند نرخ تولید را بالا ببرند.

دقت ماشین بورینگ:

- ابزارهایی که بر روی این ماشین ها نصب میشوند,ابزارهایی هستند که با سرعت و دقت بالا کارمی کنند.

- تنظیم دقیق ابزارها توسط روشهای اندازه گیری اپتیکی واندازه گیری الکتریکی انجام میشود.

- دراین نوع از ماشینکاری برای سرعت برشی زیاد از الماس استفاده میشود تا سوراخهایی با سطح,دقت و کیفیت بالا داشته باشیم.

ارتعاش در ماشینهای بورینگ:

ارتعاش یا حرکتهای نوسانی زمانی اتفاق می افتد که وضعیت تعادل یک جسم توسط نیروهای خارجی به هم می خورد. برای اینکه ارتعاش ایجاد شود باید یک نیروی مقابله کننده نیز وجود داشته باشد که سعی کند وضعیت تعادل را برگرداند.

قبل از اینکه به روشهای کاهش اثرات ارتعاش بپردازیم. از آنجا که وجود ارتعاش در عملیات بورینگ اجتناب ناپذیر است، باید راههای توزیع مناسب نیروهای برشی که منجر به کم کردن ارتعاش می شود را مطالعه نمود. هندسه اینسرت تاثیر تعین کننده ای بر نیروهای برشی دارد. یک اینسرت مثبت دارای زاویه براده مثبت است. زاویه براده مثبت به معنای نیروی برش کمتر است. اما زیاد کردن زاویه براده روی زاویای آزاد و گوه تاثیر خواهد گذاشت. اگر افزایش زاویه براده به قیمت کم کردن زاویه آزاد تمام شود، این امر باعث افزایش اصطکاک بین ابزار و دیواره سوراخ شده و ایجاد ارتعاش خواهد کرد. اما چنانچه با ثابت نگه داشتن زاویه ، بخواهیم زاویه براده را زیاد کنیم ، زاویه گوه کم شده و یک لبه تیز به دست خواد آمد که به آسانی به داخل ماده نفوذ می کند. البته در همین شرایط، لبه برنده ای شکننده خواهیم داشت که براحتی بر اثر گسترش سایش دیواره جانبی یا سایر خوردگیها، آسیب خواهد دید.

سایش دیواره جانبی به معنای تغییر هندسه اینسرت است که منجر به کاهش زاویه آزاد خواهد گردید,بنابراین در عملیات پرداخت صافی سطح مورد نیاز تعیین می کند که چه موقع باید اینسرت تعویض گردد. به طور کلی مقدار سایش دیواره جانبی VB(Flankwear) باید برای عملیات پرداخت بین mm3/0 – 1/0 و برای عملیات خشن کاری بین mm0/1 – 3/0 باشد.

برای ممانعت از ارتعاش انتخاب ابزاری با زاویه ورود بزرگ موثر خواهد بود اما باید به خاطر داشت که افزایش زاویه ورود بر پارامترهای دیگری مانند ضخامت و راستای جریان براده نیز تاثیر خواهد گذاشت، لذا باید یک مصالحه بین این پارامترها برقرار کرد. عیب اصلی زاویه ورود بزرگ این است که نیروی برش روی طول کوتاهتری از لبه برنده توزیع می شود. به علاوه در زاویای ورود بزرگ، در هنگام ورود به برش و خروج از آن نیروهای برش ایجاد شده بسیار بزرگ هستند. از آنجایی که عملیات داخل تراش به طور کلی روی قطعاتی اجرا می شود که قبلاً سوراخ شده اند و عملیات متوسطی محسوب می گردند، لذا استفاده از زوایای ورود بزرگ معمولاً مشکل ساز نیست. معمولاً زاویه ورود 75 درجه یا بزرگتر پیشنهاد می گردد. در زاویه 75 درجه مولفه شعاعی برش به صورت مجازی 2 برابر مولفه شعاعی در زاویه 90 درجه خواهد بود.

منابع تولید ارتعاش را می توان به شرح زیر بیان نمود:

1- بالانس نبودن (لنگی)، به عنوان مثال زمانی که مرکز ثقل (A) یک جسم گردان بر محور دوران آن (B) منطبق نباشد،

2- خمش یا موقعیت ضعیف یک محور، 3- زمانی که از یاتاقانهای بدون اصطکاک استفاده می شود، همچنین بلبرینگ و رولربیرینگها، اختلاف بین مرکز ثقل (A)و محور دوران (B) ، 4- آسیب دیدگی یا پارگی در تسمه های انتقال نیرو یا دیگر بخشهای ماشین که ممکن است ایجاد ارتعاش نماید. 5- لقی قطعات در سیستمهای متحرک همیشه باعث ایجاد ارتعاش می شود و منجر ه ضایعاتی خواهد شد. بنابراین بازدیدهای مرتب و تعویض قطعات ساییده شده از بیشترین اهمیت برخوردار است. به علاوه پیچهایی که بخوبی سفت نشده باشند باعث ایجاد ارتعاش در قطعاتی خواهند شد که با هم درگیری دارند و 6- سیستمهای هیدرولیک

خمش:

خمش در راستای شعاع باعث خواهد شد که عمق برش کاهش یابد، به علاوه دقت قطر حاصله تحت تاثیر قرار گرفته و ضخامت براده به خاطر متغیر بودن اندازه برش، تغییر خواهد یافت. به این ترتیب ارتعاش که از لبه برنده به ابزار منتقل می شود افزایش می یابد. پایداری ابزار و نحوه گرفتن آن بر میزان ارتعاش تاثیر تعیین کننده ای خواهد داشت زیرا می تواند آن را تشدید یا تضعیف نماید. میزان خمش با افزایش طول آزاد بشدت زیاد خواهد شد.

همچنین مقدار خمش یک داخل تراش وابسته به جنس ماده آن، قطر، طول آزاد و اندازه مولفه های شعاعی و مماسی نیروی برشی است.

با انتخاب داخل تراش از ج-ن-S-یکه دارای ضریب الاستیسیته بالاتری است نیز می توان مقدار خمش را کم کرد. بنابراین با توجه به اینکه فولاد دارای ضریب الاستیسیته برابر N/mm2 104×21 و تنگستن کار باید دارای ضریبی برابر N/mm2 104×63 است، داخل تراشهای ساخته شده از جنس سمنتدکار باید برای استفاده در مواردی که طول آزاد ابزار زیاد است، مناسب تر می باشند.

جبران خمش ابزار:

در عملیات بورینگ حتی اگر ابزار بسیار خوب نگه داشته شده باشد باز هم تمایل به ارتعاش وجود خواهد داشت. خمش شعاعی باعث تغییر در قطر ماشینکاری گردیده و خمش مماسی باعث جابجای نوک ابزار به طرف پایین و در راستای دور شدن از خط مرکز خواهد شد. در هر دو مورد اندازه و جهت نیروهای برش تحت تاثیر نسبت بین ضخامت براده و هندسه اینسرت قرار می گیرد. اگر مقدار دقیق خمش نوک اینسرت شناخته شده باشد، می توان از این مشکل جلوگیری کرد. اگر نوک اینسرت را به اندازه بالاتر از خط مرکز بندیم، اینسرت تحت تاثیر نیروی مماسی، در حین ماشینکاری به محل صحیح خود برخواهد گشت، به همین ترتیب با تنظیم ابزار در عمق برشی که به اندازه از مقدار مورد نظر بزرگتر باشد، خمش شعاعی نیز جبران خواهد گردید.

انواع داخل تراشها:

داخل تراشها را می توان در انواع فولادی، کارباید یک تکه و فولادی با کار باید تقویت شده، تهیه کرد. ظرفیت مقاومت در برابر خمش همراه با افزایش مدول الاستیسیته افزایش خواهد یافت .از آنجا که مدول الاستیسیته کارباید سه برار فولاد است در مواردی که طول آزاد ابزار زیاد است داخل تراشهای ساخته شده از کارباید ارجح می باشند. اما ضعف ابزار کاربایدی در مقاومت آن در مقابل تنشهای کششی است. در ابزارهای کاربایدی تقویت شده، غلافهای کاربایدی قبلاً تحت تنش قرار گرفته اند تا از تنشهای کششی ممانعت به عمل آید.

داخل تراشها را می توان به مجراهایی برای خنک کاری داخلی مجهز کرد. خنک کاری داخلی امکان خنک کردن لبه برنده را به نحو بهتری فراهم می کند و در ضمن شکستن و تخلیه براده ها نیز بهتر انجام خواهد شد. به این ترتیب عمر طولانی تری برای ابزار به دست خواهد آمد و مشکلات کیفیتی که اغلب به خاطر تجمع براده روی می دهد، حذف خواهند شد.

ماشینهای بورینگCNC:ماشینهای بورینگ cnc (سوراختراش) مانند ماشینهای فرز سنتر با محور افقی می باشند . حرکت پیشروی بوسیله حرکت طولی محور اسپیندل که توسط انتقال و تبدیل حرکت گردشی موتور اصلی به حرکت طولی ، بوسیله گیر بوکس در ماشینهای قدیمی تر و یا حرکت مستقیم محور z آنها که موتور اصلی (تامین کننده حرکت چرخشی اسپیندل ) بر روی آن قرار گرفته شده است که توسط یک سروو موتور تامین می گردد . این ماشینها معمولا داری حداقل 5 محور حرکت می باشند : 1- محور حرکت طولی اسپیندل (محورw)2- حرکت طولی خود کلگی ماشین (محورz)3- حرکت بالا و پایین کلگی (محورy)4- حرکت عرضی میز ماشین (محورx )5- حرکت چرخشی میز ماشین که دارای حرکت 360 درجه می باشند (محور A یا B ) تمامی این محورها بسته به نوع ماشین می توانند همزمان با هم حرکت کرده و یا تنها دو محور بصورت همزمان حرکت می کنند . در این ماشینها می توان از ابزارهای سوراختراش چند لبه و یا تک لبه ، کف تراش ، مته ، برقو ، قلاویز و بطور کلی هر ابزاری که حرکت برشی آن از طریق گردش محوری تامین می گردد ، توسط ابزارگیرهای زنجیری یا چرخشی که معمولا دارای ظرفیت 60 تا 100 ابزار را دارا می باشند ، استفاده نمود . از این ماشینها می توان برای ماشینکاری تمامی قسمتهای انواع قطعات سبک تا بسیار سنگین استفاده نمود ومعمولا جهت سوراختراشی سوراخهای طولی با قطر متوسط استفاده می شوند ولی بطور کلی برای تولید انواع قالبها و هر نوع قطعات پیچیده قابلیت برنامه نویسی را خواهند داشت . خلاصه این ماشینها یکسری از ماشینهای cncهمه کاره می باشند که در بعضی از آنها عملیاتهایی نظیر تعویض ، مهار و انتقال رباتیک قطعات و حتی assembly ، painting و joining در بعضی از نوعهای خاص آنها انجام خواهد شد .

• فرآیند ریختن و انجماد فلز مذاب ریخته شده به داخل قالب. در فرآیند ریخته گری ماده جامد قابل ذوب تاحد مناسب حرارت داده شده سپس در یک حفره خالی یا قالب ریخته شده تا پس از انجماد به شکل موردنظر درآید. در نتیجه طی یک مرحله، تهیه هرشکل ساده یا پیچیده از هر فلز قابل ذوب امکان پذیر است.

• محدوده اندازه و وزن قطعات قابل تولید به روش ریخته گری بسیار وسیع است و از یک قطعه یک میلیمتری با وزن کمتر از یک گرم (مانند دکمه، قطعات زیپ، طلا و ...) تا قطعات بزرگ چند تنی (مانند پروانه و قطعات کشتی) را شامل می شود.

• فرآیند ریخته گری دارای امتیازات قابل توجهی در ساخت اشکال پیچیده، قطعات با قسمتهای توخالی و یا حفره های داخلی، قطعاتی با سطوح منحنی شکل نامنظم، قطعات خیلی بزرگ و قطعات ساخته شده از فلزاتی که ماشینکاری آنها دشوار است، می باشد.

• عمده ترین اختلاف بین روشهای مختلف ریخته گری، جنس قالب ) ماسه، قلز، سرامیک و ...) و نحوه ریختن مذاب (ثقلی، خلاء، فشار کم یا زیاد و ...( می باشد.

واژه نامه ریخته گری :

برخی از اصطلاحات رایج در ریخته گری که اکثرا” قطعات و تجهیزات مورد استفاده بوده به صورت زیر می باشند:

- درجه: یک قاب صلب فلزی یا چوبی است که توده مدل سازی شده را نگه می دارد.

- ماهیچه (Core): از ماسه یا فلز ساخته شده و با قرار گرفتن در قالب، موجب ایجاد سطوح داخلی مانند سوراخ یا گذرگاه مایع خنک کننده می شود. از موارد بسیار پرکاربرد ماهیچه ها ایجاد محفظه ی سوراخ در قالب ها است گه به عنوان مثال در تصویر زیر برای جلوگیری از نفوذ ذوب به درون مجرای عبور دود در خروجی دود موتور در تصویر زیر از ماهیچه استفاده شده است . ماهیچه های معمولا در قالب های پیش ساخته و دائمی به نام جعبه ماهیچه تولید شده و بسته به نوع مصرف ، از انواع مختلفی از ماسه برای تهیه ی آنها استفاده می شود. در تصویر سمت راست یک ماهیچه و در تصویر سمت چپ یک جعبه ماهیچه را مشاهده می فرمایید.

- تکیه گاه ماهیچه: قسمتی اضافی است که برای قراردادن و حفظ ماهیچه درون قالب، در مدل ماهیچه و یا قالب ایجاد می شود. سپس ار ترکیب قالب و مجموعه ماهیچه، حفره قالب بدست می آید که در حفره شکل یافته فلز مذاب ریخته می شود و پس از انجماد به شکل مطلوب در می آید.

- تغذیه کننده (Riser): حفره اضافی که در قالب تعبیه و با فلز مذاب پر می شود. وظیفه آن جبران انقباض قطعه می باشد. تغذیه کننده باید آخرین قسمتی باشد که منجمد می شود. هرچه میزان انقباض کمتر باشد، عیوبی مانند اعوجاج و حفره هم کمتر خواهد بود.

- سیستم راهگاهی: شبکه ای از کانالهای به هم پیوسته است که برای انتقال فلز مذاب به حفره قالب استفاده می شود.

- حوضچه مذاب: قسمتی از سیستم راهگاهی است که در ابتدای ورود ماده مذاب به قالب قرار دارد و ماده مذاب از پاتیل (یا چمچه) به داخل آن ریخته می شود.

- خط یا سطح جدایش (Parting Line) : سطح مشترک جداکننده دو نیمه درجه قالب یا مدل و دو نیمه ماهیچه

- شیب: حالت مخروطی مدل یا قطعه که امکان خروج آن را از قالب فراهم می سازد.

فرآیند انجماد :

- تغییر حالت یا تغییر فاز فلز از حالت مایع به جامد را عمل انجماد می گویند. در اثر انجماد، سیستم فلز به حالت پایدارتر با انرژی آزاد کمتر تغییر فاز خواهد داد. عامل ایجاد بسیاری از ویژگیهای ساختمانی که در نهایت کنترل کننده خواص محصول هستند، انجماد است. همچنین بسیاری از نقایص ریخته گری از قبیل تخلخل و انقباض جزیی از این فرآیند هستندو در صورتی که در این فرآیند دقت کافی وجود داشته باشد، این عیوب قابل کاهش و یا حتی حذف می باشند.

- در دمای انجماد، برای مدت زمانی درجه حرارت فاز مایع ثابت مانده و پروسه انجماد فلز خالص اتفاق می افتدو در پایان این زمان، کل سیستم از فاز جامد تشکیل یافته و به محض خاتمه پروسه انجماد، درجه حرارت فاز جامد هم مطابق نمودار کاهش می یابد.

- انجماد در فلزات از دو پروسه جوانه زنی و رشد جوانه ها تشکیل یافته است. به تعداد جوانه های رشد یافته، دانه (Grain) در فلز خواهیم داشت.

پیش بینی زمان انجماد:

• مقدار حرارتی که باید از مایع مذاب گرفت تا منجمد شود، تابع اندازه فوق گرم و حجم ماده مذاب درون قالب است. ts (زمان کلی انجماد) از قانون چوورینف (Chovorinov) بدست می آید.

Ts= B (V/A)n

Vحجم قطعه ریختگی، A: مساحت سطوح دور قطعه، B: ثابت قالب که به خصوصیات فلز ریختگی (چگالی، ظرفیت گرمایی و گرمای نهان ذوب)، ماده قالبگیری (چگالی، هدایت حرارتی و ظرفیت گرمایی)، ضخامت قالب و مقدار فوق گرم بستگی دارد.

- می توان قطعات آزمایشی تهیه کرد و در یک ماده قالبگیری، فلز مشخص و شرایط ریخته گری معین، B را تعیین کرد. این مقدار برای محاسبه زمانهای انجماد برای هر قطعه دیگری که در همان شرایط ریخته شود به کار می رود. تعییر آهنگ تبرید و زمان انجماد، تغییر اساسی در ساختمان و خواص محصول به وجود می آورد.

تهیه مذاب خالص

• مواد سائیده شده از دیواره نسوز کوره ها و پاتیلها، ناخالصیهای موجود در محیط یا فلز، اکسید فلز تشکیل شده در اثر واکنش مذاب با اکسیژن موجود در هوا و ...، موجب ایجاد جرم و سرباره شده و اگر وارد قالب شوند، موجب ایجاد عیب در قطعه می شوند.

• بهترین راه برای جلوگیری از ایجاد ناخالصی، تعمیر و پاکسازی منظم کوره، محیط و پاتیل و ذوب کردن فلز در خلاء جهت جلوگیری از تشکیل اکسید می باشد. این روشها بسیار پرهزینه بوده و برای قطعات معمولی به صرفه نمی باشند.

• راه حل ارزان تر، جمع کردن سرباره، استفاده از پاتیلهای مخصوص و استفاده از ف=ی=ل=ت=رهای سرامیکی می باشد.

• برای خارج کردن گازهای مذاب، باید پاتیل را در محیط دارای فشار کم و حداقل تلاطم قرار داد.

انقباض در اثر انجماد

• انقباض سه مرحله دارد:

-1 انقباض مایع – در اثر کاهش دمای مذاب از حداکثر تا نزدیک نقطه ذوب

-2 انقباض انجماد – در هنگام تبدیل مایع به جامد

-3 انقباض در حالت جامد – در اثر سردشدن قطعه تا دمای اتاق

• مقدار انقباض مایع به ضریب انقباض حرارتی و مقدار فوق گرم بستگی دارد. چون در طول سردشدن فلز درون قالب، جریان فلز درون سیستم راهگاهی برقرار است، انقباض حالت مایع مشکل چندان مهمی در فرآیند ایجاد نخواهد کرد.

انقباض در اثر انجماد

• بیشترین میزان انقباض در حین تغییر حالت از مایع به جامد اتفاق می افتد. با طراحی مناسب سیستم راهگاهی و تغذیه کننده می توان مقدار زیادی از این انقباض را جبران کرد.

• پس از انجماد، قطعه تا سردشدن تا دمای اتاق بازهم منقبض می شود. این انقباض با بزرگتر گرفتن ابعاد مدل قابل برطرف کردن است.

فرآیندهای ریخته گری

• برای انتخاب بهترین روش ریخته گری باید موارد زیر را با خواسته های خود تطبیق دهیم:

-1 کیفیت سطحی

-2 دقت ابعادی

-3 تعداد قطعات ریختگی

-4 نوع مدل و ماهیچه

-5 هزینه ساخت قالب یا حدیده

-6 محدودیتهای موجود بواسطه نوع ماده انتخابی

ریخته گری در ماسه Sand Casting

• در این روش دانه های ماده دیرگداز (مانند سیلیکا) با مقادیر کمی مواد دیگر مانند خاک رس، چسب و آب مخلوط شده و در اطراف مدل که شکل قطعه مورد نظر را دارد، فشرده می شوند.

• اگر لازم باشد که مدل قبل از ریختن مذاب از قالب خارج شود، قالب باید دو تکه یا بیشتر ساخته شود.

خصوصیات ریخته گری در ماسه

امتیازها: تقریبا هیچ محدودیتی در شکل، اندازه، وزن و پیچیدگی وجود ندارد. تقریبا هر فلزی را می توان ریخته گری کرد.

محدودیتها: تلرانس و پرداخت سطح به خوبی روشهای دیگر ریخته گری نیست. معمولا مقداری ماشینکاری لازم است.

ریخته گری در ماسه Sand Casting

فلزات متداول: چدن، فولاد، آلیاژهای آلومینیوم، مس، منیزیم، نیکل و ...

محدودیت وزن: از 30 گرم تا 3000 کیلوگرم

محدودیت ضخامت: از 5/2 میلیمتر به بالا

تلرانسهای متعارف: در 150 میلیمتر اول، 8/0 میلیمتر و در طولهای بیشتر 30 میکرون به ازای هر یک میلیمتر

شیب لازم در ساخت مدل: 1 تا 3 درجه

پرداخت سطح: Rz=2,5 – 25 µm

مراحل تولید قطعه در ریخته گری ماسه ای

-1 نصف مدل در درجه پایین قرار داده می شود.

-2 روی مدل با ماسه فشرده می شود.

-3 درجه پایین برگردانده شده و درجه بالا روی آن قرار می گیرد. نصف دیگر مدل برروی آن مونتاژ شده و بعد از قرار دادن تغذیه کننده و سیستم راهگاهی، درجه بالا نیز با ماسه پرشده و فشرده می شود.

-4 دو درجه از هم جداشده و مدلهای چوبی و مدلهای راهگاه و تغذیه کننده از ماسه خارج می شوند. کانالهای مذاب نیز با ابزارهای مخصوص کنده شده و سطوح آنها صاف می گردد.

-5 قالب مونتاژ شده و بعد از ریختن مذاب، قطعه خارج می شود.

انواع ماسه برای استفاده در ریخته گری ماسه ای

ماسه:

طبق تعریف ماسه عبارت است از ذرات ریز مواد معدنی که قطر آنها از 0.05 تا 1 میلیمتر تغییر می کند.ماسه های مورد استفاده در انواع مختلف با توجه به:

• ترکیب شیمیایی

• درجه دیرگدازی

• نحوه توزیع دانه ها

• در دسترس بودن

به کار گرفته می شوند.

انواع ماسه:

ماسه ها انواع مختلفی دارند و بنا به نوع استفاده به صورت های مختلفی درجه بندی می گردند که از آن جمله میتوان به موارد زیر اشاره کرد:

انواع ماسه از نظر نحوه یافت و دسترسی :

الف) ماسه طبیعی :

شامل ماسه های رودخانه ای و ماسه های بادی

ماسه طبیعی مستقیماً از منابع طبیعی ، استخراج و استفاده می شود و هیچگونه کار اضافی روی آن انجام نمی شود مثل ماسه کنار رودخانه ( این ماسه ها را بوسیله HCl آزمایش می کنند که حاوی آهک نباشد.)

حسن ماسه رودخانه ای در این است که شسته شده و میزان گردی بیشتری دارند در نتیجه کیفیت سطحی قطعات بالا می رود. اما در ماسه بادی ، خاک نیز وجود دارد که خاصیت چسبندگی دارد.

ب) ماسه مصنوعی:

در این حالت ، معادن طبیعی را شناسایی کرده و مثلاً آن را الک کرده و ناخالصی هایی مثل آهک را حذف می کنند و آن را خرد کرده و گرد می کنند ( این ماسه ها تحمل دمایی بالاتری دارند.)

انواع ماسه از نظر شکل ظاهری:

1- ماسه های گرد:

در این حالت شکل ذرات ماسه در زیر میکروسکوپ ، کروی است. اکثر ماسه های مصنوعی از نوع ماسه های گرد هستند که کیفیت سطحی بهتری را ایجاد می کند و قابلیت عبور گاز بهتری نیز دارد ( قابلیت عبور گاز به تخلخل ماسه مربوط است).

2- ماسه های شبهه گرد

این نوع ماسه در قسمت هایی گرد و در قسمت هایی گوشه دار است.

3- ماسه های گوشه دار

این ماسه کاملاً گوشه دار است و بطور کامل در هم چفت می شوند و استحکام بالاتری ارائه می دهد و از نظر حمل و نقل قالب و حرکت مذاب و فشار مذاب ، استحکام بالاتری دارد اما قابلیت عبور گاز کم است.

4- ماسه های مخلوط

این ماسه ها شکل خاصی ندارند.

انواع ماسه از نظر ترکیب شیمیایی:

1- ماسه سیلیسی ( SiO2 )

سیلیس یک حالت آلوتروپیک و چند ساختاره دارد و در دماهای مختلف ، ساختارهای متفاوتی دارد ( منگنز، کبالت ، قلع و زیرکنیوم نیز آلوتروپیکند ). در نتیجه اگر با سرعت های مختلف سرد شود ، خواص متفاوتی ارائه می کند ( در طراحی قالب برای مواد دیر گداز ، مشکل ساز است زیرا منجر به ترک خوردن بدنه قالب می شود).

همان طور که از وزن مخصوص ها ( دانسیته ها ) ملاحظه می شود ، با تغییرات دما ، انبساط و انقباض در ابعادشان بوجود می آید که باعث شکست قالب می شود ( بیشترین تغییرات را کریستوبالیت دارد).

یک مزیت ماسه سیلیسی ، وجود معادن زیاد و ارزانی آن است.متوسط ضریب انبساط این ماسه 6-10×16.2Cm/CmºCاست ( یک نمونه استاندارد از ماسه می سازیم و تا دمای مورد نظر می بریم و نگه می داریم سپس یک درجه اضافهمی کنیم و طول را اندازه گیری می کنیم).

این ماسه برای ریخته گری قطعات آهنی و فولادی و فولاد آلیاژی مناسب نیست و بصورت ماسه Backing استفاده می شود. در چدن ریزی معمولاً از ماسه سیلیسی مصنوعی استفاده می شود.

2- ماسه زیرکنیوم ( ZrO2.SiO2 )

زیر در طبیعت همراه با سیلیس است. غلظت زیر در ماسه بین 40 تا 50 درصد است.این نوع ماسه خاصیت انبساط حرارتی دارد و ضریب انبساط حرارتی آن از ماسه سیلیسی پایین تر است و برای مواد قالب و آجر و بدنه کوره مناسب است.هدایت حرارتی این ماسه بالاتر است و سریع تر خنک می شود ( 4 برابر کوارتز ). دارای وزن مخصوص ( دانسیته)34.75gr/Cm است که تقریباً 2 برابر ماسهسیلیسی است که یک مزیت است زیرا در واقع چگالی توده ، زیاد است و یک بخش از نیروی مذاب را خنثی می کند .تحمل دمایی ماسه زیرکونی بالاست و خاصیت دیرگدازی خوبی دارد درنتیجه برای فلزات با دمای ذوب بالا کاربرد دارد ( حدوداً در 2000ºCبه حالت خمیری در می آید ). از دیگر خصوصیات این ماسه دانه های گرد و منظم و عدم خیس شدن توسط مذاب ( نمی چسبد ) و عدم تمایل به واکنش شیمیایی با اکثر فلزات است و اگر سرباره یا مذاب ، دارای موادی باشند که باعث خوردگی بدنه کوره شود ، این ماسه مقاوم است.

3- ماسه الوینی ( سیلیکات های مضاعف آهن و منیزیم (Mg.Fe2SiO2 ) )

دیرگدازی این ماسه نسبت به ماسه سیلیسی بالاتر و از ماسه زیرکونی کمتر است (1850-1750ºC )که برای فولاد

ساده و پر کربن و کم آلیاژ مناسب است. این ماسه دارای وزن مخصوص ( دانسیته) 3.3gr/Cm3است و از نوع ماسه های گوشه دار است. انبساط حرارت این ماسه از ماسه سیلیسی کمتر و از ماسه زیرکونی بالاتر است.

4- ماسه کرومیتی ( FeO.Cr2O3 )

این ماسه عمدتاً بصورت ماسه رویه ( Facing Sand ) استفاده می شود ، دیرگدازی بالایی دارد (1850-1450ºC ) که هر چه اکسید کرم کمتر باشد بهتر است. این ماسه دارای وزن مخصوص ( دانسیته) 4.5gr/Cm3می باشد. در شرایطی که با چسب خاک رس ترکیب شود در 1000ºCدارای انبساط حرارتی 0.17mm/mmاست ، سیلیس در همان شرایط دارای انبساط حرارتی 0.6mm/mmو زیر 0.076mm/mmاست. این ماسه ، سیاه رنگ و از نوع ماسه های گوشه دار است.

5- ماسه شاموتی ( 3Al2O3.SiO2 )

این ماسه دارای دیرگدازی ºC 1750-1670است که هر چه Al2O3 بیشتر باشد ، بهتر است. از این ماسه در ریخته گریبصورت آجر و بدنه کوره استفاده می شود. این آجر نارنجی نیز دارای انبساط و انقباض بوده و ترک می خورد. این ماسهبرای فولاد آلیاژی و کم کربن مناسب است.

انتخاب ماسه:

از چند نقطه باید نمونه گیری کرد و تست ترکیب شیمیایی و دیر گدازی و .... انجام داد ( برای اینکه رطوبت و مواد همراه ماسه تبخیر نشود ، باید در ظرف بسته نمونه برداری کرد.)

خواص عمومی ماسه ریختگی:

1) استحکام در حالت تر ( Green Strength ) : استحکام فشاری و برشی در گوشه ها

2) استحکام در حالت خشک ( Dry Strength )

3) استحکام در حالت حرارتی ( Hot Strength ) : سریع به دمای بالا می رسد ، وقتی رطوبت خود را از دست می دهد نباید شکل خود را از ذست بدهد زیرا باعث ایجاد ترک و خرد شدن یا پلیسه و زائده و رگه می شود.

4) قابلیت عبور گاز ( Permeability ) : گاز متصاعد شده از چسب و پوشش و هوای داخل باید خارج شود. به شکل و دانه مواد قالب و میزان کوبش و چسب و رطوبن بستگی دارد.

5) پایداری حرارتی ( Thermal Stability ) : ابعاد خود را حفظ کند و ضریب انبساط حرارت پایین داشته باشد.

6) دیرگدازی ( Refractoriness ) : مواد قالب تغییر حالت ندهد و سوخته و ذوب نشود و مقاوم به حرارت باشد.

7) قابلیت شکل گیری ( Flowability ) : به اندازه دانه بستگی دارد.

8) کیفیت سطحی ( Produces Good Casting Finish ) : به خواص فیزیکی دانه بستگی دارد.

9) قابلیت فروپاشی ( Collapsibility ) : تابع نوع چسب مصرفی است.

10) قابلیت بازیافت ( Reusable )

11) تهیه و کنترل ساده

12) قدرت خنک کنندگی ( Remove Heat )

نکته : ماسه سیلیسی را با خاک اره مخلوط کرده و جلو انبساط و انقباض را می گیرند یا با چسب سیلیکات سدیم و مواد افزودنی برای راحت جدا شدن مخلوط می کنند.

نکته : رطوبت در صنعت بین 4 تا 6 درصد وزنی است ، اگر رطوبت کم باشد ، استحکام تر کاهش می یابد و اگر زیاد باشد ، باعث ایجاد موک گازی می شود ( استحکام تر 7-6psiاست).

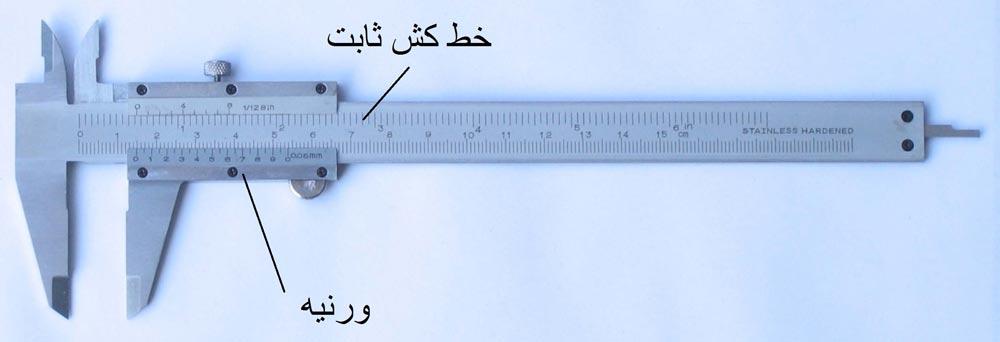

××× آشنایی با کولیس و ریزسنج ×××

|

|

خط کش برحسب میلیمتر مدرج شده ورنیه دارای درجه بندی کوچکی است که اغلب شامل 10 قسمت بوده و معادل 9 میلیمتر است یعنی 9 میلیمتر در روی خط کش کوچکتر است. با این نوع کولی یه آسانی میتوانیم تا 1.10 میلیمتر را اندازه بگیریم. دقت اندازه گیری کولیس از تقسیم کردن یک درجه خط کش به تعداد تقسیمات ورنیه به دست میآید.

برخی از انواع کولیسها برای اندازه گیری عمق یک تیغه باریک دارند که به ورنیه متصل است و با آن حرکت میکند. اگر صفر ورنیه بر صفر خط کش منطبق باشد انتهای تیغه بر انتهای خط کش منطبق میگردد در صنعت برای اندازه گیری قطر گلوله و سیلندر و پیستون و طول وسایل مختلف از انواع کولیسها با بزرگیهای مختلف استفاده میشود.

روش کار کولیس

اندازه گیری قطر یا طول

جسمی را که منظور تعیین طول با قطر خارجی آن است در بین شاخکهای ثابت و متحرک بزرگ قرار میدهند بطوری که هر دو شاخک با بدنه جسم تماس داشته باشند سپس به کمک ورنیه و خط کش اندازه طول یا قطر گلوله را تعیین میکنند. درجات را از روی خط کش (عددی که صفر ورنیه در مقابل آن قرار دارد و یا از آن گذشته است) و کسر درجات را از روی ورنیه میخوانند برای کسر درجات از درجات ورنیه را پیدا میکنند که درست در برابر یکی از درجات خط کش قرار گرفته است.

اندازه گیری قطر داخلی

برای اندازه گیری قطر داخلی مثلا قطر یک لوله دو شاخک بالایی را در داخل لوله فرو میبرند و ورنیه را برای خط کش آنقدر جابجا میکنند تا دو شاخک با جدار داخلی لوله تماس پیدا کنند. کولیس تا حدی در داخل لوله میچرخانند تا دو شاخک بر قطر لوله منطبق گردد. در این حالت قطر داخلی را با روش قبلی از روی خط کش و ورنیه میخوانند.

ریز سنج

ضخامت ورقههای نازک و سیمهای نازک را با اسبابی به نام ریز سنج

اندازه میگیرند این اسباب از ترکیب یک پیچ و یک مهره مدرج ساخته شده است.

در این وسیله ، مهره استوانهای است تو خالی که سطح خارجی آن مدرج شده

است. این استوانه به کمانی متصل است در انتهای دیگر کمان زایدهای وجود

دارد که به آن سندان میگویند.

پیچ در داخل کلاهکی قرار دارد و در داخل

مهره حرکت میکند، کلاهک پیچ بر روی سطح خارجی مهره جابجا میشود. در

صورتی که پای پیچ 0.5 میلیمتر باشد دور کلاهک پیچ به پنجاه قسمت و اگر پای

پیچ یک میلیمتر باشد دور کلاهک پیچ به صد قسمت تقسیم میشود به آن قسمت از

پیچ که از داخل مهره خارج شده و در داخل کمان جابه جا میگردد زباله

میگویند.

اگر پیچ یک دور بپیچد در نوع اول زباله ریزسنج نیم میلیمتر

جابجا میشود بنابراین وقتی پیچ بهاندازه یک درجه بپیچد دهانه ریزسنج به

اندازه یک صدم میلیمتر باز یا بسته میشود. بنابراین با استفاده از ریزسنج

دقتاندازه گیری تا میلیمتر بالا میرود.

روش کار ریز سنج

برای اندازه گیری جسم مورد نظر را از بین زبانه و سندان قرار میدهند و پیچ کلاهک آنقدر میچرخانند تا جسم با زبانه و سندان تماس پیدا کند. برای چرخاندن کلاهک پیچ ، پیچ مرز گرد را میپیچانند پس از تماس با زبانه با جسم ، پیچ هرز گرد صدا میکند. با شنیدن صدا عمل پیچاندن را متوقف میکنند. در غیر این صورت از حساسیت اسباب کاسته میشود درجات میلیمتر داروی مهره و درجات صدم میلیمتر داروی کلاهک پیچ میخوانند. درجهای ازکلاهک پیچ خوانده میشود که در امتداد خط افقی مهره قرار دارد.

آبانماه ۱۳۸۶ بود در این مورد مطلب فارسی خیلی کم بود جست و جوی گوگل نتیجه خاصی نمیداد. ویکی پدیا بد نبود.سعی کردم کامل ترین مقاله هایی که در این مورد جاهای مختلف بود با بیانی ساده تر کنار هم بزارم براتون واصلا فکرش رو هم نمیکردم که به لطف شما این مطلب بشه جزو صفحه اول جست و جوی گوگل.الان هم دیماه ۹۲ هستش تصویر کار با ریز سنج رو که اون زمان هیچ سایتی نداشت اضافه کردم.

یادتون نمیره که نظر بدید مگه نه ؟؟؟!!!

سوهان کاری، حرفه ای تخصصی

دانش پژوهان عزیز، یکی از مهارت های پرکاربرد که در بسیاری از پروژه ها مورد استفاده قرار می گیرد، مهارت سوهان کاری است که در زیر توضیحاتی در مورد آن ارائه می شود.

سوهان:

سوهان کاری از روش های براده برداری از روی فلز است و سوهان که در کارگاه های آموزشی بیش از هر ابزار دستی دیگری به کار میآید، ابزار این کار است. سوهان را از فولاد ابزار کربنی با حدود 3/1 درصد کربن میسازند.

بخشهای مختلف سوهان عبارتاند از:

1. دسته که چوبی یا پلاستیکی است ( دستههای چوبی حلقهای دارند که مانع شکافتن چوب در هنگام جازدن دُم سوهان میشود )؛

2. دُم، که بخشی از سوهان است که در دسته فرو میرود؛

3. آج، که ساده یا چپ و راست است.

از سوهان ساده برای سوهان کاری فلزات نرم ( مانند برنج و آلومینیم ) و از سوهان با آج چپ و راست برای سوهان کاری همه فلزات، به ویژه چدن و فولاد استفاده میکنند.

| آج | کاربرد نمونه وار |

| زبر | سوهان کاری فلزات نرم، پلاستیک ها |

| متوسط | شکل دادن فلزات و پلیسه گیری قطعات ریختگی چدنی |

| نرم | سوهان کشی و پرداخت فلزات سخت |

| بسیار نرم | سوهان کاری دقیق و پرداخت ظریف |

انواع مقطع سوهان:

سوهان ها با مقاطع مختلف ساخته میشوند که کاربرد آن ها به اختصار به شرح زیر است:

سوهان معمولی: لبه این سوهان ها صاف است و آج ندارد. بنابراین از این نوع سوهان ها برای سوهان کاری کنج هایی استفاده میشود که فقط یک وجه آن باید سوهان کاری شود.

سوهان تخت: برای کارهای عمومی کارگاهی

سوهان چهارپهلو: ایجاد شیارها و شکاف های چهارگوش

سوهان گرد: گشادکردن سوراخ ها و سوهان کاری سطوح خمیده

سوهان سهپهلو یا سهگوش: سوهان کاری کنج های تیز

سوهان بغلتخت: سوهان کاری شکاف های بسیار باریک مثل شیار کلیدها

چگونه سوهان کاری کنیم:

حالت درست دست ها و روش در دستگرفتن سوهان در سوهانکاری از اهمیت بسیار برخوردار است. قطعه باید در ارتفاع مناسب تقریبا"هم سطح با آرنج برای کارهای سبک و اندکی کمتر برای کارهای سنگین رویگیره بسته شود.

فاصله پاها از یکدیگر باید حدود 20 سانتیمتر و زاویه آن ها نسبت بههم باید حدود 90 درجه باشد.

پای چپ نیز باید موازی با امتداد سوهان باشد. دسته سوهان را با دست راست بگیرید بهطوریکه انگشت شست روی دسته و انگشتان دیگر در زیر آن قرار بگیرند.

هنگام سوهان کاری فشار باید در حرکت پیشروی بر سوهان وارد شود زیرا آج ها یا دندانههای برنده رو بهسَرِ سوهان هستند. اگر فشار در حرکت برگشت بر سوهان وارد شود موجب برادهبرداری نمیشود و تنها دندانهها را کُند میکند. وقتی میخواهید سطحتختی را پرداختکاریکنید، بایداز روش سوهان کاری دوطرفه استفاده کنید.

در این روش برادهبرداری چندانی انجام نمیشود و فقط خش های ایجاد شده در نتیجه عملیات سوهان کاری قبلی از بین میرود. در سوهان کاریدوطرفه، سوهان را عقب و جلو میکشید.

نکات ایمنی:

1. سوهان ها را در مقرهای جدا از هم نگهداریکنید و اجازه ندهید به هم ساییده شوند.

2. هرگز فولاد سختسازی شده را سوهان کاری نکنید.

3. از سوهان به جای چکش استفاده نکنید.

4. سوهان را به اسید آغشته نکنید تا دچار خوردگی نشود.

5. مکررا"از برس سوهان استفاده کنید تا آج های سوهان پر نشود.

نکته قابل توجه:

وقتی برادههای حاصل از سوهان کاری، محکم به آج های سوهان میچسبند، میگوییم سوهان پُر شده است.

پرشدن آج های سوهان سبب میشودکه عمق نفوذ آن ها کاهش یابد و خراش های عمیقی روی سطح قطعهکار ایجاد شود. در نتیجه سوهان کار باید مقدار زیادی کار اضافی انجام دهد تا این خراش ها را حذف کند. برای جلوگیری از پرشدن سوهان، از برس سوهان استفادهکنید.

تنظیم: فطیرخورانی

آنچه از جوشکاری باید بدانیم: انواع جوشکاری ، انواع الکترودها ، طریقه و محل استفاده و

آنچه از جوشکاری باید بدانیم: انواع جوشکاری ، انواع الکترودها ، طریقه و محل استفاده و ...

انواع جوشکاری

I. جوشکاری با قوس الکتریکی :

یکی از متداول ترین روشهای اتصال قطعات کار می باشد، ایجاد قوس الکتریکی عبارت از جریان مداوم الکترون بین دو الکترود و یا الکترود و یا الکترود و کار بوده که در نتیجه آن حرارت تولید می شود. باید توجه داشت که برای برقراری قوس الکتریک بین دو الکترود و یا کار و الکترود وجود هوا و یا یک گاز هادی ضروری است. بطوریکه در شرایط معمولی نمی توان در خلاء جوشکاری نمود.

در قوس الکتریکی گرما و انرژی نورانی در مکانهای مختلف یکسان نبوده بطوریکه تقریباً 43% از حرارت درآند و تقریباً 36% در کاتد و 21% بقیه بصورت قوس ظاهر می شود. دمای حاصله از قوس الکتریکی بنوع الکترودهای آن نیز وابسته است بطوریکه در قوس الکتریکی با الکترودهای ذغالی تا 3200 درجه سانتیگراد در کاتد و تا 3900 در آند حرارت وجود دارد. دمای حاصله در آندو کاتد برای الکترودهای فلزی حدوداً 2400 درجه سانتیگراد تا 2600 درجه تخمین زده شده است.

در این شرایط درجه حرارت در مرکز شعله بین 6000 تا 7000 درجه سانتیگراد می باشد از انرژی گرمائی حاصله در حالت فوق فقط 70% تا 60% در قوس الکتریک مشاهده گردیده که صرف ذوب کردن و عمل جوشکاری شده و بقیه آن یعنی 30% تا 40% بصورت تلفات گرمائی به محیط اطراف منتشر می گردد.

طول قوس شعله Arc length بین 8/0 تا 6/0 قطر الکترود می باشد و تقریباً 90% از قطرات مذاب جدا شده از الکترود به حوضچه مذاب وارد می گردد و 10% باطراف پراکنده می گردد. برای ایجاد قوس الکتریکی با ولتاژ کم بین 40 تا 50 ولت در جریان مستقیم و 60 تا 50 ولت در جریان متناوب احتیاج می باشد ولی در هر دو حالت شدت جریان باید بالا باشد نه ولتاژ.

انتخاب صحیح الکترود برای کار

انتخاب صحیح الکترود برای جوشکاری بستگی به نوع قطب و حالت درز جوش دارد مثلاً یک درز V شکل با زاویه کمتر از 40 درجه با ضخامت زیاد حداکثر با قطر اینچ که معادل 2 میلیمتر است برای ردیف اول گرده جوش استفاده می گردد تا کاملاً در عمق جوش نفوذ نماید. ولی چنانچه از الکترود با قطر بیشتر استفاده شود مقداری تفاله در ریشه جوش باقی خواهد ماند. که قدرت و استحکام جوش را تقلیل می دهد.

انتخاب صحیح الکترود( از نظر قطر)

بایستی توجه داشت که همیشه قطر الکترود از ضخامت فلز جوشکاری کمتر باشد هر چند که در بعضی از کارخانجات تولیدی عده ای از جوشکاران الکترود با ضخامت بیشتر از ضخامت فلز را به کار می برند. این عمل بدین جهت است که سرعت کار زیادتر باشد ولی انجام آن احتیاج به مهارت فوق العاده جوشکار دارد.

همچنین انتخاب صحیح قطر الکترود بستگی زیاد به نوع قطب ( + یا - ) و حالت درز جوش دارد مثلاً اگر یک درز V شکل با زاویه کمتر از 40 درجه باشد بایستی حداکثر از الکترود با قطر پنج شانزدهم اینچ برای ردیف اول گرده جوش استفاده کرد تا کاملاً بتوان عمق درز را جوش داد. چنانچه از الکترود با قطر زیادتر استفاده شود مقداری تفاله در جوش باقی خواهد ماند که قدرت و استحکام جوش را به طور قابل ملاحظه ای کاهش خواهد داد. در حین جوشکاری گاهی اوقات جرقه هائی به اطراف پخش می شود که دلایل آن چهار مورد زیر است.

ایجاد حوزه مغناطیسی و عدم کنترل قوس الکتریکی

ازدیاد فاصله الکترود نسبت به سطح کار

آمپر بیش از حد یا آمپر بالای غیر ضروری

عدم انتخاب قطب صحیح برای جوشکاری

اطلاعات پاکت الکترود

مطابق استاندارد پاکت ها و کارتنهای الکترود بایستی علامت ها و نوشته هائی داشته باشند که حتی المقدور مصرف کننده را در دسترسی به کیفیت مطلوب جوش راهنمائی و یاری نمایند.

در روی پاکت الکترود علاوه بر نام کارخانه سازنده , نوع جنس نیز درج می شود که برای مصرف صحیح حائز اهمیت است.

هر پاکت الکترود بایستی علاوه بر اسم تجارتی الکترود, طبقه بندی آن الکترود را حداقل طبق یکی از استانداردهای مهم بیان نماید. برای آگاهی از طول زمان ماندگی الکترود در کارخانه, بازار یا انبار و غیره . شماره ساخت یا تاریخ تولید روی پاکت نوشته یا مهر زده می شود.

قطر سیم مغزی الکترود مصرف کننده را در کاربرد صحیح آن با توجه به صخامت فلز, زاویه سیار , ترتیب پاس و غیره راهنمایی می کند.

نوع جریان برق از اینکه جریان دائم یا جریان متناوب لازم است( با موتور ژنراتور یا ترانسفورماتور می توان جوش داد) یا هر دو و در جریان دائم نوع اتصال قطبی بایستی یا به عبارت یا علامت روی پاکت درج شود.

حالت یا حالاتی از جوشکاری که این الکترود در آن حالت یا حالات مناسب است روی پاکت بیان می شود.

درج حدود شدت جریان برق ( بر حسب آمپر ) جهت انتخاب اولیه ( تنظیم دقیق شدت جریان ضمن جوشکاری با توجه به عوامل مختلف انجام می شود) ضروری است. وزن الکترودها یا تعداد الکترود داخل هر بسته روی پاکت یا بر چسب آن درج می شود. نوشتن مواردی که در بالا به آن اشاره شد, روی پاکت مطابق بیشتر استانداردها اجباری است.

همچنین خواص مکانیکی و شیمیائی , وضعیت ذوب و کیفیت قوی, نحوه نگهداری و انبار کردن, درجه حرارت خشک کردن, مواد استعمال بخصوص و پاره ای توصیه های دیگر در روی پاکت برای آگاهی مصرف کننده چاپ شده و یا مهر زده می شود.

انواع الکترودها

الکترودهائی که در جوش اتصال فولاد به کار برده می شوند مفتولهای مغزی با آلیاژ یا بدون آلیاژ دارند که جریان جوش را هدایت می کند. شعله برق بین قطعه کار و سرآزاد الکترود می سوزد و الکترود به عنوان یک ماده اضافی ذوب می شود.

الکترودهای نرم شده دارای علائم اختصاری بوده ( دین 1913 ) که روی بسته بندی آنها نوشته شده است. علائم اختصاری تمام نکات مهمی که در به کار بردن آن الکترود باید مراعات شوند نشان می دهند.

مشخصات الکترودها

در جوشکاری مشخصات الکترودها با یک سری اعداد مشخص می گردند. اعداد مشخصه به ترتیب زیر می باشد.

E 60 10

E = جریان برق

60 = کشش گرده جوش بر حسب پاوند بر اینچ مربع

1 = حالات مختلف جوشکار ی

0 = نوع جریان می باشد.

علامت اول

در علائم الکترود بالا E مشخص می نماید که این الکترود برای جوشکاری برق بوده با استقاده می شود. ( بعضی از الکترودهای پوشش دار هستند که در جوشکاری با اکسی استیلن از آنها استفاده می شوند مانند FC18 ).

در علامت دوم

عدد 6 و 0 یعنی مشخصه فشار کشش گرده جوش بر حسب پاوند بر اینچ مربع بوده بایستی آن را در 1000 ضرب نمود یعنی فشار کشش گرده جوش این نوع الکترود 60000 پاوند بر اینچ مربع است.

Kg/mm2

علامت سوم

حالات جوش را مشخص می کند که همیشه این علامت 1 یا 2 یا 3 می باشد. الکترودهائی که علامت سوم آنها 1 باشد در تمام حالات جوشکاری می توان از آنها استفاده کرد. و الکترودهائی که علامت سوم آنها عدد 2 می باشد در حالت سطحی و افقی مورد استفاده قرار می گیرند. الکترودهائی که علامت سوم آنها 3باشد تنها در حالت افقی مورد استفاده قرار می گیرند.

علامت چهارم

خصوصیات ظاهری گرده جوش و نوع جریان را مشخص می نماید که این علائم از 0 شروع و به 6 ختم می گردند.

چنانچه علامت چهارم یا آخر صفر باشد موارد استعمال این الکترودها تنها با جریان مستقیم یا DC و با قطب معکوس می باشد. نفوذ این جوشکاری زیاد و شکل مهره های جوش آن تخت و درجه سختی گرده جوش تقریباً زیاد می باشد.

چنانچه علامت چهارم یک باشد موارد استعمال این الکترود با DC , AC می باشد. شکل ظاهری جوش این الکترود صاف و در شکافها و درزها کمی مقعر و درجه سختی جوش کمی زیادتر از گرده اول است.( AC = جریان متناوب و DC = جریان مستقیم می باشد. )

اگر علامت چهارم 2 باشد موارد استعمال الکترود با AC , DC می باشد.نفوذ جوش متوسط و درجه سختی جوش کمی کمتر از دو گروه قبل می باشد نمای ظاهری آن محدب است.

اگر علامت چهارم 3 باشد این الکترود را می توان با جریان AC متناوب یا جریان مستقیم به کار برد. درجه سختی گرده جوش این الکترود کمتر از دو گرده اول و دوم و کمی بیشتر از گرده سوم می باشد و نیز در دارای قوس الکتریک خیلی آرام و نفوذ کم و شکل مهره های آن در درزهای شکل محدب می باشد.

اگر علامت چهارم 4 باشد این الکترود را می توان با جریان DC , AC به کار برد.

موارد استعمال این الکترود برای شکافهای عمیق یا در جائی که چندین گرده جوش به روی هم لازم است می باشد.

چنانچه علامت آخر 5 باشد مشخصه این علامت این است که فقط جریان DC مورد استفاده قرار می گیرد و موارد استعمال آن در شکافهای باز و عمیق است. درجه سختی گرده جوش این الکترود کم و دارای قوس الکتریکی آرامی است و پوشش شیمیایی آن از گروه پوشش الکترودهای بازی است.

چنانچه علامت آخر 6 باشد. خواص و مشخصه آن مطابق گروه 6 است با این تفاوت که با جریان Ac مورد استفاده قرار می گیرد.

الکترودهای پر مصرف

انواع الکترود برای جوشکاری در تمام حالات مخصوصاً سربالا ...

II. جوشکاری به روش نقطه جوش

صنایع مدرن و پیشرفته امروزه رقابت شدید در تولیدات صنعتی و نظامی سبب پیشرفت سریع جوشکاری گردید اصولی که از جوشکاری مورد انتظار است این است که:

1. جوش سریع و تمیز باشد

2. مخارج تهیه مواد جوشکاری کم باشد

3. مخارج تهیه ماشین آلات حداقل باشد

4. به کاربرد همه جانبه واستفاده صحیح در همه جا از دستگاه جوشکاری ممکن باشد.

از دستگاههای سنگین جوشکاری یا دستگاههای زمینی برای جوشکاری ورقهای نازک و غیره نمی توان استفاده کرد.

نقطه جوشها به علت طرز کار صحیح و سریع با استفاده از فک های جوشکاری و مقاومت الکتریکی کاربرد زیادی در صنایع دارند و با اتصال دو قطب به ترانسفورماتور مبدل و فکهای آنها در اثر عبور جریان از نقطه تماس فکها و خاصیت مقاومت جریان به سرعت حوزه مشخصی گرم شده و چون این گرم شدن تا حد ذوب در نقطه مشخص و محدود است به علت سادگی و تمیزی از آنها استفاده می گردد. جریان آب در داخل فکها سبب جلوگیری از ذوب شدن آنها شده و این دستگاهها به اندازه های مختلف ساخته می شوند و علت اصلی ابداع نقطه جوش برای جوشکاری صفحات نازک می باشند که با دستگاههای دیگر جوشکاری به سختی ممکن می باشد.

قطعات مختلف نقطه جوش نوع شلاتر

توضیح اینکه کارخانجات شلاتر دارای انواع دستگاههای نقطه جوش یا جوش دادن نقطه بوده و از ریزترین قطعات تا بزرگترین قطعات را از لحاظ دستگاه جوشکاری با آمپراژ و قدرت مشخص تامین می نماید.

توصیف شکل

1. بازوهای جوشکاری نقطه جوش یا الکترودهای جوشکاری از پروفیل مخصوص

2. محل یا قلاب اتصال نقطه جوش (چون این نوع جوشکاری آویز در اکثر کارخانجات تولیدی استعمال می شود و بایستی کاملاً سریع التغییر و سریع العمل باشد).

3. دستگیره با محل گرفتن و فرمان دادن متخصص جوشکاری و قطعات و وسائل فرمان نیز دیده می شود برای سیلندر یا بدنه نقطه جوش

4. سیلندر نقطه جوش یا بدنه اصلی برای کورس دوبل یا تک با تغییر دهنده کورس سیلندر و ضربه گیر مربوطه که عمل تغییرات مکانی را به طور کلی انجام می دهد.

5. ترانسفورماتور جوشکاری که در خلاء ریخته شده و با آب سرد می شود . طبقه بندی ایزولاسیون . F

6. سردکنندگی سریع با آب در حداکثر زمان اتصال که چنانچه مدت زیادی هم وصل باشد سرد کنندگی انجام می گیرد.

7. محل اتصال کابل به دستگاه و سیمهای فرمان که بر طبق طول ضروری سری آن حداکثر 10 متر طول دارد و حداکثر دقت در طراحی و ساخت آن به عمل آمده تا از لحاظ اتصالات الکتریکی صیحیح باشد.

8. بازوی پائینی نقطه جوش که طوری طراحی گردیده است که احتیاج زیاد به رسیدگی و کنترل ندارد و مفاصل و اتصالات کاملاً دقیق می باشند.

9. فاصله صحیح و قابل تغییر مطابق با احتیاجات کار بازوی جوشکاری را می توان تغییر داد و بسته به ابعاد کار آن را تنظیم کرد.

مسئله مهم در نقطه جوش "اول ورود جریان آب و خروج آن ، از فک ها یا بازوهای جوشکاری است که بایستی دقیقاً کنترل شودکه باعث سوختن فک ها و دستگاه نشود.

مسئله دوم – زمان اتصال نقطه جوش است که در بعضی مواقع نیز از تامیر استفاده می گردد (قطع و وصل کننده دقیق زمان)

مسئله سوم- انتخاب صحیح الکترود یا دستگاه جوش با آمپر و و لتاژ مناسب می باشد که بسته به ضخامت کار بایستی طراحی و خریداری گردد.

مسئله چهارم – تمیز بودن فکهای جوشکاری به وسیله سمباده یا سوهان می باشد که اتصالات پهن و نادقیق به دست ندهد و بایستی فکها پس از مدتی تیز شوند

انواع وسایل نقطه جوش دستی و آویز و لوله های اتصال آب به فک های آنها نشان داده شده است این شکل نوعی آموزش بصری و توضیحی است که جایگزین عدم وجود امکانات کارگاهی دیگر می گردد.

III. جوشکاری فلزات رنگین

جوشکاری فلزات رنگین با گاز استیلن یا کاربیت ( یا فلزات غیر آهنی)

فلزات غیر آهنی یا فلزات رنگی به فلزاتی گفته می شود که فاقد آهن و یا آلیاژهای آن باشند مانند مس – برنج – برنز- آلومینیوم- منگنز- روی و سرب

تمام فلزات رنگین را با کمی دقت و مهارت و آشنائی با اصول جوشکاری می توان جوش داد و برای جوشکاری این نوع فلزات بایستی خواص فلز را در نظر گرفت.

شکاری مس با گاز

بهترین طریقه برای جوشکاری مس جوشکاری با اکسیژن است( جوش اکسیژن = اتوگن= استیلن= کاربید اصطلاحات مختلف متداول می باشند) ضمناً می توان جوشکاری مس را با قوس الکتریک یا جوش برق نیز انجام داد.

ورقه های مس را مانند ورقه های آهنی برای جوشکاری آماده می کنند یعنی سطح بالائی را تمیز نموده و از کثافات و روغن پاک نموده و در صورت لزوم سوهان می زنند. ولی چون خاصیت هدایت حرارت مس زیادتر است باید مقدار آمپر را قدری بیشتر گرفت. بهتر است همیشه با قطب مستقیم جوشکاری را انجام داد ( با جریان مستقیم و الکترود مثبت) زاویه الکترود نسبت به کار مانند جوشکاری فولاد است. طول قوس حداقل باید 10 تا 15 میلی متر باشد, برای جوشکاری مس می توان از الکترودهای ذغالی استفاده کرد. الکترودهای جوشکاری مس بیشتراز آلیاژ مس و قلع و فسفر ساخته شده اند و گاهی نیز از الکترودهای که دارای فسفر- برنز- سیلکان یا آلومینیوم هستند استفاده می کنند چون انبساط مس در اثر گرم شدن زیاد است فاصله درز جوش را در هر 30 سانتیمتر در حدود 2 تا 3 سانتیمتر زیادتر در نظر می گیرند. خمیر روانساز مس معمولاً در حرارت 700 تا 1000 درجه ذوب می شود و به صورت تفاله (گل جوش) سبکی روی کار قرار می گیرد و از تنه کار به علت کف کردن در روی کار نباید استفاده شود. بدون روانساز هم می توان مس را جوش داد و معمولاً از براکس استفاده می گردد. مس را به وسیله شعله خنثی جوش دهیم تا تولید اکسید مس نکند چون ضریب هدایت حرارت مس زیاد است باید پستانک جوشکاری مشعل 1 تا 2 نمره بیشتر از فولاد انتخاب شود. بهتر است مس را قبل از جوشکاری گرم نمائیم و با سیم جوشکاری مخصوص جوش داد برای جوشکاری صفحه 5 میلیمتری سیم جوش 4 میلیمتری کافی است و از وسط ورق شروع به جوشکاری می نمائیم و وقتی فلز هنوز گرم است روی آن چکش کاری می شود تا استحکام درز جوش زیاد شود.

جوشکاری سرب

در این نوع جوشکاری بیشتر از گاز هیدروژن و اکسیژن استفاده می گردد. در جوشکاری سرب احتیاج به گرد مخصوص نیست ولی باید قطعات کار را قبل از جوشکاری کاملاً صیقلی نموده سیم جوش سرب باید کاملاً خالص باشد چون سرب مذاب بسیار سیال می باشد. لذا جوشکاری درزهای قطعات سربی که به وضع قائم قراردارند بسیار دشوار و مستلزم مهارت و تجربه زیاد است.

جوشکاری چدن با برنج یا لحیم سخت برنج

چدن را می توان با برنج جوش داد. قطعات چدنی را باید همان طوری که برای جوشکاری با سیم جوش چدنی آماده می شوند برای برنج جوش آماده ساخت. لبه های درز جوش را باید به وسیله سوهان یا ماشین تراشید و هیچگاه لبه های درز قطعات چدنی را با سنگ سمباده پخ نزنید. زیرا ذرات گرافیت روی ذرات آهن مالیده می شوند و لحیم سخت خوب به چدن نمی چسبد. قطعات چدنی را قبل از شروع به جوش دادن حدود 210 تا 300 درجه سانتی گراد گرم کنید و گرد جوشکاری مخصوص چدن به کار برید تا بهتر به هم جوش بخورد.

نقطه ذوب سیمهای برنجی باید در حدود 930 درجه سانتی گراد باشد. سیمهای برنجی که برای جوش دادن قطعات چدنی به کار می روند دارای مقدار زیادی مس است و کمی نیکل نیز دارند . نیکل اتصال لحیم را به چدن آسان می کند و نقطه ذوب زیاد آن موجب سوختن گرافیت درز جوش می شود . در جوشکاری چدن با برنج از شعله ملایم پستانک بزرگ با فشار کم استفاده کنید. اگر فشار شعله زیاد باشد گرد جوشکاری از درز خارج می شود و در نتیجه قطعات چدنی خوب به هم جوش نمی خورند. قطعات چدنی را باید پس از جوشکاری در محفظه یا جعبه ای پر شن یا گرد آسپست قرار داد تا بتدریج خنک شود و سبب شکنندگی و ترک و سخت شدن چدن نگردد.

جوشکاری منگنز

از منگنز به صورت خالص استفاده نمی شود در جهت عکس از آلیاژهای ماگنزیوم استفاده می شود که برای ریختگی فشاری از آن استفاده می گردد . به جای آلیاژهای Mg. Mn و Mg. Al و Mg AlZn امروزه از آلیاژهای مخصوصاً محکم Zr و Th استفاده می شود.

برای جوشکاری ماگنزیوم و آلیاژهای آن از همان شرایط جوشکاری آلومینیوم استفاده می گردد.

قابلیت هدایت حرارت زیاد و انبساط سبب پیچش زیاد کار می شود. ماگنزیوم در درجه حرارت محیط به سختی قابل کار کردن است و در 250 درجه می توان به خوبی کار گرد.

جوشکاری برنج با گاز

برنج مهمترین آلیاژ مس است و از مس و روی و گاهی قلع و مقداری سرب تشکیل می شود، این فلز در مقابل زنگ زدگی و پوسیدگی مقاوم است. چون روی در حرارت نزدیک ذوب برنج تبخیر می گردد بنابراین جوشکاری با این فلز مشکل می باشد. برنج از 60 درصد مس و 40% روی و گاهی مقداری سرب تشکیل شده است. درموقع جوشکاری روی به علت بخار شدن و اکسید روی محل جوش را تیره کرده و عمل جوشکاری را مشکلتر می نماید. ضمناً گازهای حاصله خطرناک بوده و باید از محل کار تخلیه گردند. درموقع جوشکاری روی حرکت دست بسیار مهم است و باید حتی الامکان سرعت دست را زیاد کرده وگرده جوش کمتری ایجاد نمود تا فرصت زیادی برای تبخیر روی نباشد. برنج را می توان با الکترودهای گرافیتی و معمولی جوشکاری نمود، درجوشکاری برنج از قطب معکوس استفاده می شود.

فاصله قوس الکتریکی باید حداقل 5 تا 6 میلیمتر باشد. برنج ساده تر از فولاد و چدن و مس جوش داده می شود و استحکام و قابلیت انبساط آن درمحل درز جوش بسیار خوب است. توجه شود چون انقباض و انبساط برنج زیاد است نمیتوان به وسیله چند نقطه جوش به هم وصل کرد بلکه بایستی به کمک بست هائی که در حین جوشکاری می توان آنها را به هم متصل نمود از پیچیدگی جلوگیری شود.

توجه شود که در جوشکاری از سیمهای مخصوص جوشکاری برنج که مقدار مس آن 42 تا 82 درصد است استفاده نمائید و برای جلوگیری از اکسیداسیون از گرد جوشکاری استفاده می شود و از استعمال تنه کار در جوشکاری برنج باید خودداری شود زیرا درز جوش را خورده سوراخ سوراخ و متخلخل می سازد و شعله را باید طوری تنظیم کرد که اکسیژن آن از استیلن بیشتر باشد زیرا روی در حرارت 419 درجه ذوب و در 910 درجه تبخیر می شود و رسوبی از روی و اکسید روی در کنار درز جوش به وجود می آید. مقدار اکسیژن شعله بستگی به نوع آلیاژ دارد و می توان قبلاً قطعه ای از آن را به طور آزمایشی جوش داد و اگر درز جوش سوراخ و خورده نشد خوب است. و اکسیژن زیاد هم باعث کثیف شدن جوش می شود . ورقهای نازکتر از 4 میلیمتر را از راست به چپ و ورقهای ضخیم تر از 4 میلیمتر را از چپ به راست جوش می دهند. به چکش کاری و خروج دود خطرناک و استفاده از ماسک مخصوص وباز نمودن پنجره وهواکش باید توجه نمود.

جوشکاری فولاد زنگ نزن با گاز

قابلیت هدایت حرارت فولاد زنگ نزن کمتر از فولاد معمولی می باشد و می توان سر مشعل را کوچکتر انتخاب کرد. شعله جوشکاری باید برای جوش فولاد زنگ نزن خنثی باشد زیرا اکسیژن یا استیلن اضافی با عناصر تشکیل دهنده فولاد زنگ نزن ترکیب شده و درز جوش خورده پس از مدتی زنگ می زند . روانساز جوشکاری فولاد زنگ نزن را به صورت خمیر در آورده روی درز جوش می مالیم . سیم جوش باید حتی المقدور از نوع خود فولاد زنگ نزن انتخاب شود و بهتر است تسمه باریکی از جنس همان فولادی که باید جوش داده شود را بریده و به جای سیم جوشکاری استفاده کرد.

در روش جوشکاری این فولاد مشعل را باید طوری نگهداشت که زاویه آن نسبت به کار بین 80 تا 90 درجه باشد . زاویه سیم جوش در حدود 20 تا 40 درجه است وسیم جوشکاری را جلوی مشعل نگذارید تا همزمان با لبه کار ذوب شود و نوک مخروطی باید با ناحیه مذاب تماس داشته باشد تا از اکسیده شدن فلز جلوگیری کند. و شعله را نباید یک دفعه از کار دور نمود زیرا درجه انبساط فولاد زنگ نزن بیشتر از فولاد معمولی است و بابست های مخصوص از پیچیدن و کج شدن آن در موقع جوشکاری باید جلوگیری کرد فاصله لبه کار را باید برای هر 30 سانتیمتر 3 الی 4 میلیمتر بیشتر در نظر گرفت. پس از تمام شدن کار جوشکاری به وسیله برس و شتشو مواد اضافی تفاله و روانساز و یا گرد جوشکاری اضافی را باید کاملاً تمیز کرد و بر طرف نمود.

جوشکاری فولادهای مولیبدونی

وقتی که به فولاد مولیبدون اضافه شود مقاومت آن را بالا می برد مخصوصاً در حرارتهای زیاد ، بنابراین موارد استعمال این نوع فولاد بیشتر در لوله هائی که تحت فشار و حرارت زیاد باشد بیشتر است. بعضی از فولادهای مولیبدونی دارای مقداری کرم نیز هستند این آلیاژ را که مولی کرم می نامند بیشتر در ساختن قطعات مقاوم هواپیما به کار برده می شوند. جوشکاری این فولاد مانند جوشکاری آهن می باشد با این تفاوت که برای مقاوم بودن جوش باید از الکترود نوع E_7010 و E_7012 و E_7020 استفاده شود و برای قطعات ضخیم که گرده های پهن مورد احتیاج است می توان از فولادهای قلیائی (E_7016 ، E_7015 (LOWHYDROGE استفاده نمود. در مورد جوشکاری ورقهای 5 میلیمتر و ضخیمتر لازم است بعد از جوشکاری 1200 الی1250 درجه فارنهایت گرم کرده و برای ضخامت 5/12 میلیمتر به مدت یک ساعت گرم نگهداشت و بعد از آن باید قطعه به آهستگی سرد نمود به طوری که در هر ساعت 200 الی 250 درجه فارنهایت از حرارت آن کاسته شود وقتی که قطعه به 150 درجه فارنهایت رسید بعد می توان قطعه را در هوای معمولی سرد کرد.

جوشکاری مونل واینکونل

فلز مونل آلیاژی است از 67 % نیکل 30% مس و مقدار کمی آهن و آلومینیوم و منگنز.

فلز اینکونل آلیاژی است از 80% نیکل ، 15% گرم و 5% آهن.

این دو فلز به علت مقاومت زیادی که در مقابل زنگ زدگی دارند برای ساختن تانکر و ظروف حامل مایعات به کار می روند.

مونل و اینکونل را می توان با الکترودهای پوشش دار به آسانی آهن جوشکاری کرد.

بنابراین جوشکاری این فلزات در تمام حالتها امکان پذیر است ولی بهتر است که درحالت تخت عمل انجام گیرد. قطعاتی که ضخامت آنها کمتر از 5/1 میلیمتر است نباید با قوس الکتریکی جوشکاری نمود. برای جوشکاری مونل واینکوئل باید عملیات زیر را انجام داد.

1. قشر نازک اکسید تیره رنگ را از نقاطی که باید جوشکاری کرد به وسیله برس یا سمباده پاک نمائید.

2. به گرم کردن قبلی احتیاجی نیست.

3. از الکترودهای با پوشش ضخیم استفاده به عمل آید.

4. درمورد جوشکاری حالت تخت زاویه الکترود نسبت به خط قائم درجه و در مورد حالتهای دیگر الکترود عمود بر صفحه باید باشد.

5. – گرده های باریک ایجاد گردد.

جوشکاری طلا

جوشکاری طلا به طریقه DC باجریان مستقیم انجام میگرد. الکترود را به قطب منفی وصل می نمائیم و یا با جریان فرکانس زیاد جریان متناوب کار میکنیم . ضمناً می توان برای جوشکاری طلا از طریقه جوشکاری نقطه جوش استفاده کرده که با الکترود و لفرامی عمل می نماید و پس از جوشکاری به وسیله صیقل نمودن با الکل کار را براق می نمائیم . ضمناً به وسیله جوشکاری کند پرسی نیز می توان طلا راجوش داد. جوش دادن متداول با شعلهای ریز و دقیق شبیه جوشکاری نقطه جوش می باشد.

جوشکاری آلومینیوم با گاز

تنظیم شعله مشعل استیلن یا کاربید و هوا درموقع جوشکاری آلومینیوم

در وهله اول برای شروع کار جوشکاری آلومینیوم باید مقدار استیلین کمی از اکسیژن بیشتر باشد زیرا روانساز هنوز کاملاً گرم نشده و نمی تواند اکسیژن را جذب نماید.

پس از شروع جوشکاری از شعله خنثی استفاده می گردد و سیم جوش در حال جوشکاری ممکن است از آلیاژ آلومینیوم یا آلومینیوم خالص باشد که پنج درصد سیلیسیم دارد و توجه شود که قطر سیم جوش باید کمی بیشتر از قطعاتی باشد که می خواهیم جوش بدهیم و آن را در موقع جوشکاری گرم نموده و د روانساز وارد می کنیم.

نکات مهم دیگر جوشکاری آلومینیوم با گاز استیلن

پس از تمیز نمودن سطح بالائی فلز آلومینیوم با رنده, سوهان و برس ورقهای آلومینیوم کمتر از 5/0 میلیمتر را می توان از طریق خم کردن لبه آنها بدون سیم جوش جوشکاری نمود و ورقهای کمتر از 3 میلیتر احتیاج به پخ زدن ندارند, چنانچه امکان جوشکاری از دو طرف باشد دو نفر جوشکار می توانند ورقهای به ضخامت حتی 15 تا 20میلیمتر را لب به لب جوش بدهند و برای لوله های ضخیمتر آن را پخ می زنند. قطعات ریخته گری شده آلومینیوم را فقط در وضع افقی جناغی نموده, جوش می دهیم و پنبه نسوز یا آجر نسوز زیر کار نباید فراموش شود. و قطعات طولانی را باید به وسیله بست هائی به یکدیگر متصل نمود و قرار دادن پنبه نسوز برای جلوگیری از ریختن آلومینوم است.

نکات دیگری که پس از جوشکاری آلومینیوم باید رعایت شود

چکش کاری درز جوش در حالت گرم برای ازدیاد استحکام با ضربات سریع و ملایم انجام می گیرد و زیر کاری تکیه گاه نباید حالت فنریت داشته باشد.به وسیله محلول اسید نیتریک, روانساز باقیانده در روی سطح فلز را به وسیله برس زدن در آب گرم یا محلول اسید از روی آن بر می داریم. و با آب گرم می شوئیم و بهتر است پس از خاتمه جوشکاری آنها را کمی گرم کنید و در هوای آزاد نگذارید تا به تدریج برای آماده سازی قبلی به طوری که گفته شد قطعات آلوده به روغن و گریس را به وسیله بنزین و سپس با محلول سود 10% باید شست یا گرم کرد که چربی ها بسوزد و با برس تمیز گردد. قطعات بزرگ را مانند قطعات چدن قبلاً گرم می نمائیم و هیچگونه تغییر ظاهری در آلومینیوم مشاهده نمی گردد.

جوشکاری آلیاژهای آلومینیوم

در مورد آلیاژهای آلومینیوم روش جوشکاری خالص آلومینیوم می باشد و روانساز می تواند در مورد قطعات شکسته آلومینیوم کثافات را از درز شکسته شده بیرون آورد . هر چند منیزیم آلیاژ بیشتر باشد عمل جوشکاری دشوارتر شده و لایه اکسیدی از سیلان فلز مذاب جلوگیری می نماید. بدین جهت جوشکاری آلیاژهائی که بیش از 5/2% منیزیم دارند احتیاج به مهارت زیاد جوشکاری دارد و بهتر است این آلیاژها را با قوس الکتریکی و گاز محافظ جوش داد .چون درموقع جوشکاری منیزیم آلیاژ می سوزد و سیم جوش با دارا بودن منیزیم باید کمبود منیزیم ناحیه ذوب را تأمین نماید. در مورد عملیات بعد از جوشکاری چون درز جوش خاصیت فلز ریخته شده را پیدا می نماید سخت تر شده و بایستی آن را با چکش کاری درمحل جوشکاری شده تا اندازه ای تصحیح کرد.

جوشکاری فلزات رنگین با برق

فلزات رنگین به فلزاتی گفته می شود که فاقد آهن و آلیاژهای آن باشد مانند مس – برنج – برنز- آلومینیوم – منگنز- روی – سرب تمام فلزات رنگین را با کمی دقت و مهارت و آشنایی اصول جوشکاری می توان با قوس الکتریکی جوش داد و باید خواص فلزات را در نظر گرفت.

مس

فلزی است قرمز رنگ با جلای فلزی – قابلیت جوشکاری و هدایت الکتریسته و حرارت مس خوب است. نقطه ذوب 1083درجه سانتی گراد است و آن را از سنگ معدن استخراج می کنند مس با اکسیژن ترکیب شده و اکسید مس می دهد.

جوشکاری مس با برق

بهترین راه جوشکاری مس با جوش گاز اکسیژن و کاربید است. ولی می توان جوشکاری را با قوس الکتریکی نیز انجام داد. ورقه های مس را مانند ورقه های آهنی برای جوشکاری آماده می کنند ولی چون قابلیت هدایت حرارت مس زیاد است باید مقدار آمپر را قدری بیشتر در نظر گرفت و بهتر است همیشه با قطب مستقیم جوشکاری را انجام داد . زاویه الکترود نسبت به قطعه کار مانند جوشکاری فولاد است. طول قوس باید 10 تا 15 میلیمتر باشد.

برای جوشکاری مس می توان از الکترودهای ذغال استفاده کرد. الکترودهای جوشکاری مس بیشتر از آلیاژ، مس و قلع و فسفر ساخته شده است. گاهی از الکترودهائی که دارای فسفر برنز، سیلیکان با آلومینیوم هستند استفاده می شود.

جوشکاری برنج با برق

برنج بهترین آلیاژ مس است و از مس و روی و گاهی قلع ومقداری سرب تشکیل میشود. این فلز در مقابل زنگ زدن و پوسیدن مقاوم است. چون روی در حرارت نزدیک ذوب برنج تبخیر می شود بنابراین جوشکاری این فلز با الکترود فلزی مشکل است.

در موقع جوشکاری ، روی بخار شده و اکسید آن محل جوش را تیره کرده و عمل جوشکاری را مشکلتر می نماید. ضمناً گازهای حاصله خطرناک بوده و باید محل کار تهویه گردد.

حرکت دست در موقع جوشکاری بسیار مهم است و باید حتی الامکان سرعت دست را زیاد کرده و گرده جوش کمتری ایجاد شود تا فرصت زیاد برای تبخیر روی نباشد. برنج را می توان با الکترودهای گرافیتی و الکترود معمولی جوشکاری نمود. درجوشکاری با الکترود گرافیتی از آلیاژ برنز یا از آلیاژی مشابه آلیاژ فلزی که باید جوش داده شود استفاده می شود. و نیز در جوشکاری برنج از قطب معکوس استفاده می گردد. فاصله الکترود تا کار باید حدود 5 تا 6 میلیمتر باشد.

جوشکاری روی با برق

قبلاً قطعات روی را به وسیله لحیم قلع به هم متصل می کردند ولی امروز جز در مواردی که قطعات روی را به وسیله لحیم کاری بتوان اتصال داد این فلز را جوش می دهد. در جوشکاری روی، روانساز لازم است که بتواند از اکسیداسیون کاملاً جلوگیری کند. با شعله ملایم پستانک کوچکی که زاویه که تمایل آن نسبت به قطعه کار در حدود 30 درجه باشد می توان با سرعت زیاد قطعات روی را جوش داد و درز جوش خورده تمیزی به دست آورد.

درز جوش خورده روی را میتوان در درجه 150 درجه سانتی گراد چکش کاری کرد تا ذرات آن در هم فشرده شده و مستحکمتر و ظریفتر شوند. سیم جوشکاری روی باید کاملاً خالص باشد . آلیاژهای روی که از اختلاط مس و آلومینیوم به دست می آیند نیز به خوبی جوش داده می شوند به شرط آنکه از سیم و گرد جوشکاری مخصوص آنها استفاده شود. چنانچه مقدار آلومینیوم در آلیاژ روی افزایش یابد قابلیت جوشکاری آن کاهش خواهد یافت.

الکترودهای فلزات غیر آهنی

1. آلومینیوم

2. آلومینیوم و آلیاژهای آن

3. برنز – برنج – مس

رنگ شناسائی : انتها – نقره ای

الکترود برنز مخصوص جوش اتصالی و روکشی برنز – اتصال برنز به فولاد ریختگی به چدن سیاه – روکشی یا تاقانهای برنز درماشین سازی – اتصال آلیاژهای مسی و قطعات مس و تعمیر وسائل برنزی.

این الکترود دارای جریان آرام است و به آسانی جوش می خورد در وضعیت اجباری هم همان جریانهای وضعیت افقی کافی است ،در جوش روکشی باید توجه داشت که سطح جوش دادنی از هر گونه ناپاکیها واثرات شیمیایی پاک گردد. در جوشکاری قطعات آهن لای اول را حتی المقدور با جریان کم جوش می دهند تا از ناخالصی جنس جوش که دراثر ذوب شدن فلز مبنا صورت می گیرد حتی المقدور جلوگیری شده باشد. برای لایه های بعدی می توان شدت جریان را زیادتر کرد. برای آنکه حوضچه مذاب آرام تر سرد شود الکترود را به طور دایره می گردانند یعنی شعله مکرراً از روی حوضچه ذوب عبور کند بسته به موقعیت قطعه کار پیش گرم کردن آن ممکن است مفید باشد. برای جوش اتصالی با حداکثر شدت جریان کار می کنند. از نظر نقل حرارت در مس و آلیاژهای آن باید منطقه جوش قبلاً در حدود 100 درجه سانتیگراد گرم شود . برای جلوگیری از بالا آمدن زیاد درزهای لب به لب به فاصله بین دو قطعه کار توجه کافی کرد.

جوشکاری آلیاژهای فولاد با برق ...

ساخت تولید و گرایشات آن و دانشگاه های آن

رشته مهندسی مکانیک را شاید بتوان از نقطه نظر تنوع موضوعات تحت پوشش، جامعترین رشته مهندسی به شمار آورد. رشته مهندسی مکانیک در برگیرنده تمامی علوم و فنونی است که با تولید، تبدیل و استفاده از انرژی، ایجاد و تبدیل حرکت و انجام کار، تولید و ساخت قطعات و ماشینآلات و به کارگیری مواد مختلف در ساخت آنها و همچنین طراحی و کنترل سیستمهای مکانیکی، حرارتی و سیالاتی مرتبط میباشد، به عبارت دیگر محاسبات فنی، مدلسازی و شبیهسازی طراحی و تهیه نقشهها، تدوین روش ساخت، تولید و آزمایش ماشینآلات و تاسیسات مورد استفاده در جهان امروز، با تکیه بر تواناییهای مهندسان مکانیک انجام میگیرد.

مهندسی مکانیک شاخهای از مهندسی است که با طراحی، ساخت و راهاندازی دستگاهها و ماشینها سروکار دارد. مهندسی مکانیک نقش بسزایی در بالا بردن امنیّت زندگی، بهبود کیفیّت کلّی زندگی، و نیز ایجاد شور و نشاط اقتصادی ایفا میکند. به جرأت میتوان گفت که مهندسی مکانیک، گستردهترین رشته مهندسی از نظر دامنه فعالیّتها و کاربردها است.

مکانیک؛ یعنی تعمیر خودرو و مهندس مکانیک؛ یعنی فردی با دستهای آلوده به بنزین یا روغن ماشین! چنین دیدگاهی را میتوانید در بین تعداد قابل توجهی از عامه مردم و حتی برخی داوطلبان آزمون سراسری بیابید، در حالی که رشته مهندسی مکانیک به جز یک درس تک واحدی، تقریباً هیچ ارتباطی با شغل مکانیکی ماشین ندارد.(البته در سالهای اخیر با وارد شدن رشته مکانیک خودرو یا اتومکانیک دانشجویان این گرایش از مکانیک مباحث متعددی در مورد سیستمهای پایداری و طراحی موتور خودرو را دانشگاه ها مورد بررسی قرار می دهند). البته دانشجویان در این رشته با اصول طراحی و طرز کار مکانیزمهای مختلف به کار رفته در اتومبیل به طور اصولی و پایهای آشنا میشوند اما به تعمیر خودرو نمیپردازند. در حقیقت رشته مکانیک بخشی از علم فیزیک است که با استفاده از مفاهیم پایه علم فیزیک و به تبع آن ریاضی به بررسی حرکت اجسام و نیروهای وارد بر آنها میپردازد و میکوشد تا با توجه به نتایج بررسیهای خود، طرحی نو در زمینه فن شناسی وضعیت ارائه دهد و در راه پیشرفت انسان گامی به جلو بردارد. رشته مهندسی مکانیک را شاید بتوان از نقطه نظر تنوع موضوعات تحت پوشش، جامعترین رشته مهندسی به شمار آورد . چون رشته مهندسی مکانیک در برگیرنده همه علوم و فنون است که با تولید، تبدیل حرکت و انجام کار، تولید و ساخت قطعات و ماشین آلات و به کارگیری مواد گوناگون در ساخت آنها و همچنین طراحی و کنترل سیستم های مکانیکی، حرارتی و سیالاتی مرتبط می باشد. به عبارت دیگر محاسبات فنی، مدل سازی و شبیه سازی، طراحی و تهیه نقشه ها، تدوین روش ساخت، تولید و آزمایش تمامی ماشین آلات و تاسیسات موجود در دنیا، با تکیه بر توانایی های مهندسان مکانیک انجام می گیرد.

به عبارت دیگر رشته مکانیک، رشته پیاده کننده علم فیزیک است چون برای مثال بررسی حرکت خودرو و عوامل موثر بر روی آن برعهده فیزیک است. اما این که چگونه حرکت آن تنظیم گردد بر عهده مکانیک میباشد.

علم مکانیک به تحلیل حرکت و عوامل ایجاد کننده حرکت مانند نیروها و گشتاورها و شکل حرکت میپردازد. اما مهندسی مکانیک تا حدودی با علم مکانیک تفاوت دارد چرا که یک مهندس مکانیک علاوه بر علم مکانیک باید بسیاری از علوم دیگر را یاد گرفته و بعضی از هنرها را نیز کسب کند. شاید بتوان گفت که رشته مهندسی مکانیک ، رشته تحلیل و طراحی سیستمهای دینامیکی و استاتیکی است.

مک انیک بهشت ریاضیات است. این جمله زیبا از «لئونارد اولر» ریاضیدان بزرگ سوئیسی، بیانگر ارتباط تنگاتنگ ریاضیات با مکانیک است. در واقع مهندسی مکانیک بخصوص در گرایش حرارت و سیالات از مباحث و مسایل ریاضی بسیار استفاده میکند. از سوی دیگر مکانیک بخشی از علم فیزیک است و حتی دانشآموزان دوره متوسطه نیز با علم مکانیک در کتاب فیزیک خود آشنا میشوند. به همین دلیل دانشجوی مهندسی مکانیک باید در دو درس ریاضی و فیزیک قوی بوده و همچنین از هوش، استعداد و قدرت تجسم خوبی برخوردار باشد.

فعالیت در رشته مهندسی مکانیک بسیار متنوع است و در نتیجه هم دانشجوی علاقهمند به کارهای تئوریک میتواند جذب این رشته شده و در بخشهای نظری و تئوری فعالیت کند و هم دانشجوی خلاق و علاقهمند به طراحی و ساخت وسایل و دستگاههای مختلف میتواند این رشته را انتخاب نماید. اما بدون شک یک مهندس مکانیک موفق کسی است که به یاری دو بال علم و عمل پیشرفت کند.

مبحثها و موضوعهای اساسی مهندسی مکانیک عبارتاند از : استاتیک، دینامیک، مقاومت مصالح،طراحی اجزاء، ترمودینامیک ،م کانیک سیالات، انتقال حرارت، هیدرولیک ، پنوماتیک ، مکاترونیک ، کنترل اتوماتیک ، شکل دهی فلزات، ماشین کاری، همچنین انتظار میرود یک مهندس مکانیک بتواند مفاهیم اساسی سایر علوم مهندسی و از جمله مهندسی شیمی و مهندسی برق را نیز درک کرده و در طراحی به کار بندد .

مهندسان مکانیک، اصول اساسی نیرو، انرژی، حرکت و گرما را به کار برده و با دانش تخصصی خود، سیستمهای مکانیکی و دستگاهها و فرآیندهای گرمایی را طراحی کرده و میسازند. مهندسان مکانیک گستره وسیعی از دستگاهها، فرآوردهها و فرآیندها را تولید میکنند؛ به عنوان نمونه: موتورها و سیستمهای کنترل خودرو و هواپیما، نیروگاههای الکتریکی، دستگاههای پزشکی، اجزا و قطعههای گوناگون از موتورهایی با ابعاد میکروسکوپی گرفته تا چرخدندههای غولآسا، فناوری لیزر، طراحی و ساخت به کمک رایانه، ماشینی کردن یا خودکارسازی (اتوماسیون) و روباتیک، انواع گوناگونی از فرآوردههای مصرفی از دستگاههای تهویه مطبوع گرفته تا رایانههای شخصی و تجهیزات ورزشی، ماشینها و دستگاههایی که هر یک از فرآوردههای بالا را به صورت انبوه تولید میکنند.

میتوان گفت تقریباً همه جنبههای زندگی، در ارتباط با مهندسی مکانیک هستند. هر چیزی که حرکت کند یا انرژی مصرف نماید، احتمالاً یک مهندس مکانیک در طراحی یا ساخت آن نقش داشته است.

دانشکده مهندسی مکانیک از جمله اولین واحدهائی است که در سال 1336 هجری شمسی و همزمان با تأسیس دانشکده پلی تکنیک تهران فعالیتهای آموزشی خود را آغاز نموده است. در سال 1340 نخستین دانش آموختگان آن موفق به اخذ گواهینامه کارشناسی ارشد پیوسته در رشته مهندسی مکانیک شدند.

در شروع آموزش این مهندسی در ایران ، مهندسی مکانیک با برق یکی بود و «الکترومکانیک» نامیده میشد. اما این دو رشته حدود 40 سال پیش از هم جدا شدند و به مرور رشتههای دیگری مانند مهندسی شیمی و مواد نیز از مهندسی مکانیک جدا شد و مهندسی مکانیک به عنوان رشته مهندسی مکانیک عمومی ارایه گردید. ولی با پیشرفت صنعت و نیاز صنایع به تخصصهای مختلف در این زمینه، از مهندسی مکانیک عمومی دو گرایش «طراحی جامدات» و «حرارت و سیالات» و بعد از آن «ساخت و تولید» ،«مکانیک خودرو» ،«نانومکانیک» ،«مکاترونیک» بیرون آمد و بالاخره باید به مهندسی دریا اشاره کرد که هنوز در دانشگاه صنعتی شریف به عنوان یکی از گرایشهای مهندسی مکانیک ارایه میشود.

کاربرد و زیر شاخه ها

رشته مهندسی مکانیک دارای واحدهایی ملموس و کاربردی است ولی داشتن شناخت کافی نسبت به این رشته قبل از انتخاب آن ضروری است. اغلب واحدهای این رشته دارای ریاضیات دیفرانسیلی پیچیده و تجسم فیزیکی هستند که منجر به مشکل شدن این واحدها می شوند. ضمنا واحدهای کارگاهی و فعالیت در واحدهای تولیدی نیز از ویژگی های این رشته می باشد که داوطلبان آن را با محیطهای صنعتی آشنا کرده و پیوند می زند.

با توجه به اینکه اصولا تحصیلات دانشگاهی به خصوص در زمینه های مهندسی نیاز صد در صد به علاقه مندی داوطلب دارد، بنابراین عدم داشتن علاقه و همچنین عدم تقویت دروس اساسی و پایه ای در بخش مکانیک مانند ریاضی، فیزیک – مکانیک ، شیمی ، رسم فنی (تجسم بالا داشتن) و هوش نسبتا خوب و عدم روحیه تجزیه و تحلیل در مسائل باعث دلسردی و از دست دادن انگیزه تحصیل و رکود شدید در تحصیلات خواهد شد.

معرفی اجمالی زیر شاخه ها:

الف – گرایش جامدات

این گرایش در مقاطع تحصیلات تکمیلی طراحی کاربردی نامیده می شود. هدف تربیت آزمایشگاهی متخصصانی است که بتوانند در مراکز تولید و کارخانه ها اجزاء و مکانیزم ماشین آلات مختلف را طراحی کنند. دروس این دوره شامل دروس نظری، آزمایشگاهی، کارگاه و پروژه و کارآموزی است. فارغ التحصیلان می توانند در کارخانجات مختلف نظیر خودروسازی ، صنایع نفت، ذوب فلزات و صنایع غذایی و غیره مشغول شوند و برای این دوره امکان ادامه تحصیل تا سطح کارشناسی ارشد و دکتری در داخل یا خارج از کشور وجود دارد. موفقیت داوطلبان به آگاهی آنها در دروس جبر و مثلثات، هندسه ، فیزیک و مکانیک همچنین آشنایی و تسلط آنان به زبان خارجی بستگی فراوان دارد. از جمله دروس این دوره می توان دروس مقاومت مصالح، طراحی و دینامیک را نام برد. در این رشته زمینه اشتغال و بازارکار خوب وجود دارد و مطالب ارائه شده در طول تحصیل برای دانشجویان محسوس و قابل لمس است.

گرایش طراحی جامدات به بررسی انواع نیروها، حرکتها و تاثیر آنها بر اجزاء مختلف ماشین میپردازد. در واقع مهندس طراحی جامدات با توجه به نیازهای جامعه ، دستگاهها و ماشینهای مختلف را طراحی میکند. هر ماشین از دو قسمت متحرک و ثابت تشکیل شده است. حال بررسی این مطلب که حرکت مورد نیاز ماشین از چه راهی تامین شده و چگونه از منبع تولید به جایگاه مورد استفاده انتقال پیدا کند و بالاخره چگونه از این حرکت استفاده گردد تا بیشترین بازدهی را داشته باشد، در حیطه وظایف مهندسی طراحی جامدات است. همچنین ابداع و پیشبینی دستگاه تنظیم ماشینآلات نیز از مسایل مطرح در این گرایش میباشد.

در واقع مهندس طراح جامدات باید تمامی نیروها و گشتاورهایی را که به هر عضو ماشین وارد میشود بررسی کرده و بهترین حالت قطعه مورد نظر را برای تمامی آن نیروها و گشتاورها و همچنین برای داشتن بهترین کارایی به دست آورده و کارایی مناسب آن قطعه را در زمان طولانی تضمین کند. گرایش طراحی جامدات به طراحی ماشینآلات و اجزای آنها، ارتعاشات ماشینآلات، دینامیک آنها و کنترل سیستمها میپردازد.

گفتنی است که دو گرایش طراحی جامدات و حرارت و سیالات بسیار نزدیک به هم هستند و تنها در 20 واحد درسی با یکدیگر تفاوت دارند. بنابراین فارغالتحصیلان آنها نیز تواناییهای مشترک زیادی دارند.

ب – گرایش حرارت و سیالات

این رشته در مقاطع تحصیلات تکمیلی تبدیل انرژی نامیده می شود و در به کاربردن علوم و تکنولوژی مربوط جهت طرح و محاسبه اجزاء سیستمهایی که اساس کار آنها مبتنی بر تبدیل انرژی ، انتقال حرارت و جرم است به متخصصان کارآیی لازم را می دهد و آنها را جهت فعالیت در صنایع مختلف مکانیک در رشته حرارت و سیالات (نظیر مولدهای حرارتی، انتقال سیال نیروگاههای آبی، موتورهای احتراقی و ... ) آماده می سازد. فارغ التحصیلان این دوره قادر به طراحی و محاسبه اجزا و سیستمها در بخشهای عمده ای از صنایع نظیر صنایع خودروسازی ، نیروگاههای حرارتی و آبی، صنایع غذایی، نفت، ذوب فلزات و غیره هستند.

همانطور که از نام این گرایش پیداست مهندسی مکانیک گرایش حرارت و سیالات به مبحث حرارت و مسایل مربوط به سیالات می پردازد. به عبارت دیگر در این رشته عوامل موثر بر خواص مختلف حرکت سیال بخصوص سیال داغ مطالعه شده و اثر عبور سیال بر محیط محل عبور مانند نیروهایی که در اثر عبور خود در محل ایجاد میکند و یا طولهای ناشی از اثر افزایش و یا کاهش دما در اعضای مختلف یک دستگاه، بررسی میشود. همچنین از دروس اصلی این رشته میتوان به مکانیک سیالات، ترمودینامیک، انتقال حرارت، طراحی سیستمهای هیدرولیک و ... اشاره کرد که نیروهای وارد بر جسم متحرک در سیال را بررسی میکند.

برای مثال در طراحی یک موتور احتراق داخلی، مسائل مربوط به تبدیل حرارت به انرژی ، انتقال حرارت، حفظ موتور در حرارت مناسب توسط یک مهندس مکانیک حرارت و سیالات بررسی میشود.

همچنین مسایل مربوط به تاسیسات ساختمان و رآکتورها، انتقال آب ، نفت و گاز ، طراحی نیروگاههای مختلف ، طراحی توربو ماشینها (ماشینهای دوار) مثل توربینهای بخار، توربینهای گاز و فنکوئلها به گرایش سیالات مربوط میشود.

ج-گرایش مکانیک خودرو

این گرایش در مقاطع تحصیلات تکمیلی به طراحی موتور، طراحی تعلیق و فرمان و بدنه تقسیم می گردد. دانش آموخته این رشته باید بتواند درک صحیحی از نحوه عملکرد موتور خودرو داشته باشد و می تواند در کارخانجات خودرو سازی، قطعه سازی، نیروگاهها و ... مشغول بکار شود. همچنین فارغ التحصیلی که با مباحث عملی آشنایی داشته باشد نیز می تواند در تعمیرگاهها مشغول به کار شود.

از دروس مهم این رشته می توان به طراحی موتورهای پیستونی، بررسی سیستم سوخت رسانی، سیستم پایداری خودرو (دینامیک خودرو) اشاره نمود.

دروس عمومی برای این گرایش که دانستن آنها به درک مباحث کمک شایانی می نماید عبارتند از، استاتیک مقاومت مصالح، تئوری ارتعاشات،ریاضیات مهندسی، معادلات دیفرانسیل.

همانطوری که گفته شد در مقاطع تحصیلات تکمیلی این رشته به سه دسته تقسیم می گردد.

1) طراحی موتور : در این گرایش مباحث سیلاتی مانند دبی ورودی و خروجی

موتور و مباحثی مانند میزان انتقال حرارت موتور مورد بحث قرار

می گیرد.

2)تعلیق و فرمان: در این گرایش مباحث ارتعاشی بیشتر مد نظر قرار داد.

3) طراحی بدنه: در این گرایش نیز مباحث جامداتی مانند طراحی ورقها و شکل دهی آنها مورد بحث قرار می گیرد.

د- گرایش مکاترونیک

در واقع این رشته یک رشته بین مکانیک، الکترونیک و برق می باشد که دارای مباحث مشترک از این سه رشته می باشد که در برخی از دانشگاهها یکی از زیر شاخه های رشته ساخت و تولید می باشد. نظر به پیشرفت چشمگیر رشته الکترونیک این رشته نیز در حال گسترش می باشد و در آینده نزدیک در مقاطع کارشناسی نیز این رشته دایر خواهد شد.

ه-گرایش نانو مکانیک

این رشته نظر به پیشرفت علم نانو در مکانیک بوجود آمده و در حال حاضر در مقطع دکتری دانشجو می پذیرد. ولی در خارج از کشور در تمامی مقاطع تحصیلی دانشجو دارد. با توجه به پیشرفت عمل نانو در سالهای آینده این علم نیز در مقاطعی غیر از دکتری دیده خواهد شد.

و- گرایشهای هوافضا مهندسی دریا مهندسی انرژیهای تجدید پذیر و مهندسی راه آهن

این چهار گرایش نیز در قدیم از گرایشهای مکانیک بوده ولی در حال حاضر هر کدام به یک رشته جدا تبدیل شده اند.

ز - گرایش ساخت و تولید

این رشته در مقاطع کاردانی و کارشناسی به دو گرایش قالب سازی و ماشین ابزار تقسیم می شود و در مقاطع تحصیلات تکمیلی به سه گرایش سیستمهای تولید صنعتی، شکل دهی فلزات و (در برخی از دانشگاه ها مکاترونیک) تقسیم می گردد.

هدف تربیت کارشناسانی است که با به کاربردن تکنولوژی مربوط به ابزارسازی، ریخته گری ، جوشکاری، فرم دادن فلزات ، طرح کارگاه یا

کارخانه

های تولیدی آماده کار در زمینه ساخت و تولید ماشین آلات و صنایع (کشاورزی

، نظامی، ماشین سازی، ابزارسازی ، خودروسازی و ... ) باشند. فارغ

التحصیلان این دوره قادر خواهند بود در صنایعی مانند ماشین سازی،

ابزارسازی، خودروسازی ، صنایع کشاورزی، صنایع هوایی و تسلیحاتی به ساخت و

تولید ماشین آلات، طراحی کارگاه و یا کارخانه تولیدی بپردازند و نظارت و

بهره برداری و اجرای صحیح طرحها را عهده دار شوند. داوطلبان این رشته باید

در دروس ریاضی، فیزیک و مکانیک از آگاهی کافی برخوردار باشند. همچنین درک

دروس پایه مانند استاتیک و مقاومت مصالح برای درک دروسی مانند ارتعاشات

دینامیک، دینامیک ماشین، ارتعاشات ماشین و ابزار و غیره ضروری است. دروس

این دروه شامل مطالبی در مورد نحوه تولید، طراحی قالبهای پرس، طراحی قید و

بندها، کار و برنامه ریزی با ماشینهای اتوماتیک، اصول کلی و نحوه کار با

ماشینهای دستی و تعمیر و نصب تمام سرویسهای صنعتی می باشد و درصد نسبتا

بالایی از آنها به صورت عملی ارائه می گردد. داوطلب باید سالم باشد تا

بتواند کارهای کارگاهی را به خوبی انجام دهد و استعداد کارهای فنی را

داشته باشد. با توجه به خودکفایی صنایع کشور این رشته دارای بازار کار

خوبی است.

بنا به تعریف انجمن مهندسان ساخت و تولید ایران ، رشتهای از مهندسی است که به تحصیلات و تجاربی نیازمند است تا رویههای مهندسی را در پروسههای تولید و شیوههای تولید را در صنعت بفهمد، به کار گیرد و کنترل کند و به توان برنامهریزی در فرایندهای تولید نیازمند است تا درباره ابزارها، روندها و ماشینآلات و تجهیزات تحقیق کند و آنها را بهبود بخشد و امکانات و سیستمها را برای تولید فراوردههای با کیفیت و هزینه بهینه یکی کند. بنابراین می توان گفت که گرایش ساخت و تولید به زمینه های کاربردی مهندسی مکانیک می پردازد. فارغالتحصیلان این دوره میتوانند تا مقطع کارشناسی ارشد و دکتری در داخل یا خارج از کشور ادامه تحصیل دهند.

یک قطعه باید به چه روشی ساخته شود تا دارای تولیدی سریع و ارزان و همچنین کیفیت مناسب و وقت و کارایی مطلوب باشد؟ پاسخ به این سوال مهم بر عهده مهندسان گرایش ساخت و تولید است. چرا که یک مهندس ساخت و تولید به مسائل مربوط به ساخت بهینه و تولید با کیفیت بالا میپردازد. در واقع این گرایش بیشتر به مشکلات و معضلات ساخت و تولید میپردازد و در نتیجه نسبت به دو گرایش حرارت و سیالات و طراحی جامدات عملیتر است و دو گرایش فوق جنبه علمیتر دارند.

لیست دروس تخصصی

دروس تخصصی که برای رشته ساخت و تولید ارائه می شود، عبارتند از: طراحی قالب پرس، ماشینهای کنترل عددی، سیستمهای اندازه گیری (مترولوژی)، توانایی ماشینکاری ، اونیورسال، تولید مخصوص، هیدرولیک و پنوماتیک، تست غیر مخرب، طراحی قید و بند، تکنولوژی پلاستیک، کامپوزیت، ریخته گری، شکل دهی فلزات، قالبهای آهنگری (فورج)، طراحی و تولید به کمک کامپیوتر CAD/CAM ، جوشکاری تخصصی ، متالورژی، عملیات حرارتی، کاربرد برق، مدیریت تولید، کنترل کیفیت، اتوماسیون، طراحی کارخانه و ... که همه این دروس دارای آزمایشگاه و یا کارگاه نیز می باشند که همزمان با گذراندن درس به صورت تئوری، بخش عملی نیز به صورت کارگاهی یا آزمایشگاهی انجام می گیرد، در نتیجه دانشجویان از نزدیک با واقعیات عملی دروس از نزدیک آشنا می شوند.

طراحی قالب پرس: در این مبحث به روشهای گوناگون شکل دهی ورق و محاسبات مربوطه پرداخته می شود. به طوریکه می توان از قالبهای ساده برش تا قالبهای پروگرسیو برای قطعات پیچیده را طراحی کرد. بدنه اتومبیل ها، تیغه ماشین های ریش تراش و اکثر قطعاتی که از ورق تشکیل شده اند را با قالب پرس شکل می دهند.

شکل: قالب پرس ساده برای سوراخکاری ورق

سیستمهای اندازه گیری (مترولوژی ): این سیستمها در تعیین دقت قطعه اهمیت دارند. در این مبحث از روش های مختلف اندازه گیری قطعات صحبت می شود که از ساده ترین وسیله کولیس تا پیچیده ترین دستگاه های CMM صحبت به میان می آید.

شکل: دستگاه CNC برای اندازه گیری قطعات پیچیده

اونیورسال: اولین دستگاه مورد استفاده توسط مهندسین ساخت و تولید، دستگاه ماشین تراش اونیورسال می باشد که با این دستگاه می توان اکثر قطعات ساده و متقارن را با دقت مناسب تولید کرد.

شکل: ماشین تراش اونیورسال

توانایی ماشینکاری: برای اینکه بتوان حداکثر راندمان در یک دستگاه تراشکاری یا ماشین کنترل عددی یا حتی دستگاه سنگ زنی وجود داشته باشد و یا برای محاسبه نیرو و زمان و هزینه تولید قطعه، نیاز به یادگیری تئوری های مربوط به این روش های شکل دهی می باشد که در این مبحث ارائه می شود.

ماشین های کنترل عددی: برای تولید قطعات پیچیده با دقت بالا از این سیستم استفاده می شود. به طوریکه با استفاده از دستوراتی که به صورت کد به ماشین داده می شود، بار برداری از قطعه کار انجام می گیرد. با این دستگاه ها می توان حتی پره های توربین را که شکل 3 بعدی پیچیده ای دارند، تراشکاری کرد.

شکل: نمونه ای از دستگاه فرز CNC

تولید مخصوص: با

پیشرفت علم و نیاز برای تولید قطعات با شکل های پیچیده و یا نیاز برای

ماشینکاری قطعاتی با ویژگیهای خاص که با روش های سنتی امکان پذیر نمی

باشد، از این روش استفاده می شود. مثلا برای ماشینکاری شیشه که از

ماشینکاری اولتراسونیک استفاده می شود و یا برش سنگ های بزرگ که از جت آب

با پودر ساینده استفاده می کنند و یا دستگاه اسپارک که برای ماشینکاری

فلزات بسیار سخت استفاده

می شود.

شکل: دستگاه وایر کات که فلز را با استفاده از سیم و جرقه های ناشی از آن برش می دهد.

شکل: شکل یک اژدها که توسط برش با آب روی ورق با ظرافت زیاد ایجاد شده است.

هیدرولیک و پنوماتیک: با استفاده از تجهیزات و علم مربوط به هیدرولیک و پنوماتیک می توان سیستم های ساده اتوماسیون مانند باز و بسته شدن در اتوبوس با یک دکمه تا سیستم های پیچیده اتوماسیون در خط تولید های بزرگ را طراحی نمود.

شکل: نمونه ای از چرخ پنوماتیکی

تست غیر مخرب: این علم برای بازرسی قطعات، بدون آسیب رساندن به آنها می باشد. برای مثال پروب التراسونیک را روی قطعه (مانند بال هواپیما) حرکت می دهند تا عیوب آنها را تشخیص دهند زیرا ترک یا عیوب دیگر در داخل قطعه با چشم دیگر قابل تشخیص نیست و به دلیل امنیت و اقتصاد امکان شکستن قطعه برای بررسی عیوب نمی باشد، با وجودیکه با چشم غیر مسلح فقط عیوب بزرگ دیده می شود.

شکل: ترک آشکار شده توسط تست غیر مخرب

طراحی قید و بند: برای تکرار پذیری تولید قطعه و یا ماشینکاری قطعات حساس و سخت مثل ماشینکاری روی پره توربین، باید از قید و بند برای طراحی آنها استفاده شود.

شکل: نمونه ای از فیکسچر استفاده شده در صنایع خودرو

تکنولوژی پلاستیک: در این مبحث کلا" به معرفی مواد پلاستیک و تولید قطعات پلاستیک با روش های مختلف بررسی می شود. در رشته پلیمر بیشتر به شیمی پلیمر پرداخته می شود و غیر از رشته ساخت و تولید در هیچ رشته ای به تکنولوژی روز پلاستیک پرداخته نمی شود.

شکل: نمونه ای از یک قطعه پلاستیکی

کامپوزیت: با پیشرفت علم نیاز به موادی که دارای استحکام زیاد با وجود وزن خیلی کم باشند، بیشتر شد. این مبحث تا حدودی بر پایه تکنولوژی پلاستیک می باشد. در این مبحث ساخت و مکانیک کامپوزیت ارائه می شود که می توان گفت به روزترین مبحث می باشد.

شکل: هواپیمای کاملا کامپوزیتی

ریخته گری: اینجا علم مربوط به طراحی قالب و نحوه ریخته گری فلزات چه به صورت ثقلی و چه به صورت دایکست و یا حتی روش های دیگر مانند ریخته گری دقیق بررسی می شود.

شکل: نمونه ای از قطعه برای بدنه موتور که دایکست تولید شده است.

قالبهای آهنگری (فورج): اینجا مباحث مربوط به شکل دادن فلزات تحت نیروی قالب بررسی می شود. از جمله طراحی قالب های فورج و علم جریان مواد بررسی می شود. با دانستن اینکه خواص مواد با این روش بهبود میابد، نیاز به این روش شکل دهی بیشتر احساس می گردد.

شکل: قالب فورج

طراحی و تولید به کمک کامپیوتر CAD/CAM : مباحث مربوط به اینکه چگونه با نرم افزار های کامپیوتری می توان روش تولید را تسریع داد بحث می گردد. از جمله آموزش برنامه نویسی در نرم افزار ها نیز در این مباحث اهمیت ویژه ای دارد.

شکل: مسیر ماشینکاری که توسط نرم افزارهای CAD/CAM ایجاد شده است.

جوشکاری تخصصی: تئوری ها و علم مربوط به جوشکاری و همچنین روش های مختلف آن در این درس گفته می شود.

شکل: جوشکاری زیرآب

متالورژی: این مبحث به مهندسین در انتخاب مواد و شناخت مواد بسیار کمک می کند.

عملیات حرارتی: در این مبحث علم مربوط به کار روی فلزات ارائه می شود که چگونه می توان استحکام، سفتی، سختی، تغییر شکل و دیگر ویژگیهای مربوط به فلزات را با توجه به نیاز و با استفاده از حرارت تغییر داد.

شکل: ریز ساختار مارتنزیت

کاربرد برق: کاربرد و استفاده از تجهیزات برق و نحوه پیاده سازی آنها در صنعت در این مبحث ارائه می شود.

طراحی کارخانه: نحوه چیدمان دستگاه ها، نحوه طراحی فضا و وسایل حمل و نقل داخلی کارخانه برای رساندن راندمان به حداکثر در این درس آموزش می شود.

ویژگی خاص این گرایش ایجاب می کند که از همان ابتدای تحصیل خواندن دروس تخصصی شروع گردد. در صورتیکه در گرایشهای دیگر حدودا از سال دوم این دروس شروع می شوند. باید توجه داشت که اکثر دروس تخصصی گرایش ساخت دارای منابع فارسی نیستند و اکثر منابع به زبان انگلیسی می باشد و این امر دانشجویان این گرایش را مجبور می کند که از همان ترم اول به فراگیری زبان انگلیسی مشغول شوند و اصطلاحات تخصصی را فرا بگیرند.

مهندسان ساخت و تولید سنسورهای به کار رفته در کیسه ی هوای خودرو ، نوک چاپ در چاپگر، و کلید اپتیک در تلفن همراه را می سازند. آن ها همچنین در زمینه ی تولید موتورهای جت کوچک ، تلسکوپ های پیشرفته، سمعک های درون گوشی، ریزپردازنده ها، و نیز تولید سبز مشغول به فعالیتند. دانشآموختگان این رشته یاد میگیرند چگونه از طریق میکروماشین کاری بر روی نوک یک سوزن بنویسند، رباتی را کنترل کنند، به کمک رایانه مدلهای سه بعدی پیچیده بسازند و یک طرح را به یک ماشین پرسرعت انتقال دهند تا آن را بسازد.

انجمن مهندسی ساخت و تولید امریکا یکی از مهمترین انجمنهای حرفه ای است که بیش از70 سال است که از علم ساخت و تولید حمایت میکند . دفتر مرکزی این انجمن در میشیگان قرار دارد و این انجمن در بیش از 70 کشور جهان عضو دارد و توسط صدها شبکه جهانی حمایت میشود . از نظر ( مارکوس کراتس ) رئیس انجمن ساخت وتولید امریکا، هدف اصلی این انجمن همگام ساختن مردم و تکنولوژی برای پیشرفت علم ساخت و تولید است . این انجمن بطور سالیانه بیش از نیم میلیون مهندس ساخت و تولید و مدیر اجرایی را تحت پوشش و سازماندهی قرار می دهد و سازماندهی اعضای انجمن از طریق برنامه هایی که برای آنها ترتیب داده می شود صورت می گیرد و نشریات ، نمایشگاهها و منابع علمی و تخصصی در اختیار آنها قرار می گیرد تا سطح علمی آنان را ارتقا دهد. اعضا و کارآموزان انجمن این اطلاعات را از طریق 11 انجمن مرتبط با انجمن ساخت و تولید دریافت می کنند . این انجمن ها به قرار زیر است :

• Rapid prototyping

• Robotics

• Plastic

• Material_ forming fabricating

• Manufacturing Research

• Machining

• Machine Vision

• Finishing processes

• Electronic manufacturing

• Composites manufacturing

• Automation integration

اهمیت رشته ساخت و تولید